Вертикально-водотрубные котлы

В вертикально-водотрубных котлах роль коллекторов выполняют цилиндрические барабаны большого диаметра, а для вальцовки труб или их очистки от накипи рабочий проникает внутрь барабана. Таким образом, отпадает потребность в большом количестве отверстий, перекрываемых лючками, как это, например, делается в горизонтально-водотрубных котлах камерных или секционных.

Один или несколько таких коллекторов-барабанов являются в вертикально-водотрубном котле одновременно и барабанами- паросборниками.

Водотрубные котлы пользуются наибольшим распространением. Только в установках высокого давления значительное количество барабанов чрезмерно удорожает вертикально-водотрубные котлы, что вызывает стремление к переходу на однобарабанные котлы.

В СССР в настоящее время изготовляются вертикально-водотрубные паровые котлы; горизонтально-водотрубные котлы не производятся. Это обосновывается целым рядом соображений.

Вертикально-водотрубные котлы требуют меньше обрабатываемых деталей и поэтому их изготовление проще. В вертикально-водотрубном котле проще организовать циркуляцию, значение которой играет первостепенную роль при высоких форсировках, достигающихся при оборудовании котлов механическими топками или в условиях сжигания пыли.

Вертикально-водотрубные котлы, предназначенные для отопления, горячего водоснабжения и производственных нужд промышленных предприятий, с паропроизводительностью, колеблющейся в пределах 2-6,5 т/час, выпускаются в настоящее время отечественными заводами следующих трех типов: ДКВ, КРШ, ВВД. Четвертый тип котла - ТКЗ - изготовляется Таганрогским заводом, но еще не получены его эксплуатационные характеристики.

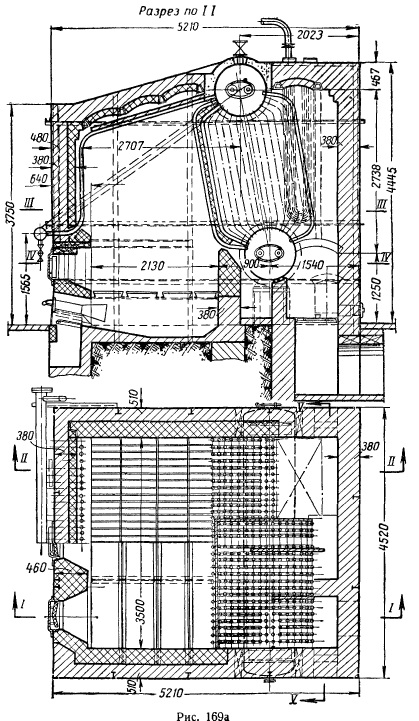

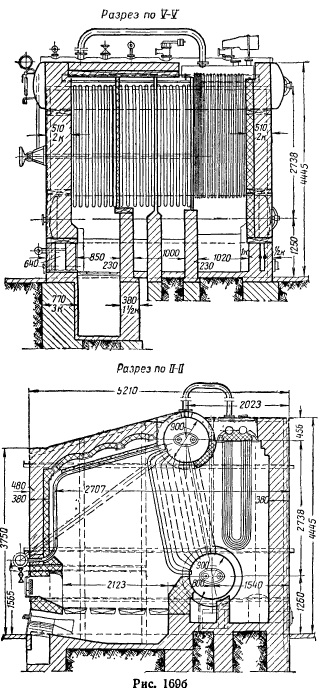

Из трех поименованных котлов наибольший эксплуатационный стаж имеет котел КРШ, который в первую очередь и рассматривается (рис. 169).

Котел КРШ (авторы - инженеры Курочко, Рассудов и Шафран) является двухбарабанным котлом, снабженным водяным экраном. Трубы экрана проходят по потолку топки, далее опускаются по фронтовой стене обмуровки и затем выходят на фронт котла, где присоединяются к коллектору. Роль опускного циркуляционного участка контура экрана выполняют две внешне рас-положенные трубы. Оба барабана имеют одинаковые размеры по диаметру, который равен 900 мм. Кипятильные трубы имеют размеры 51X46 мм и расположены в коридорном порядке. Шаг кипятильных труб и труб экрана S1 = 118 мм, шаг кипятильных труб в глубину S2 = 110 мм. Диаметр опускных труб к экранам 108/100 мм.

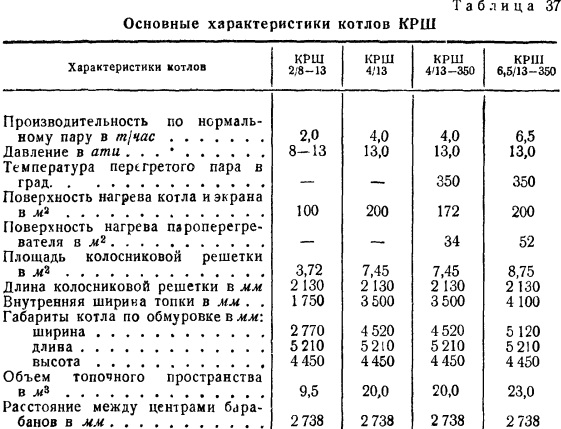

В табл. 37 приводятся основные характеристики котлов КРШ.

На рис. 169 приводится чертеж котла КРШ с поверхностью нагрева Нк=172м2; Нпе = 34 м2. Давление пара 13 ати, tпе = 350°.

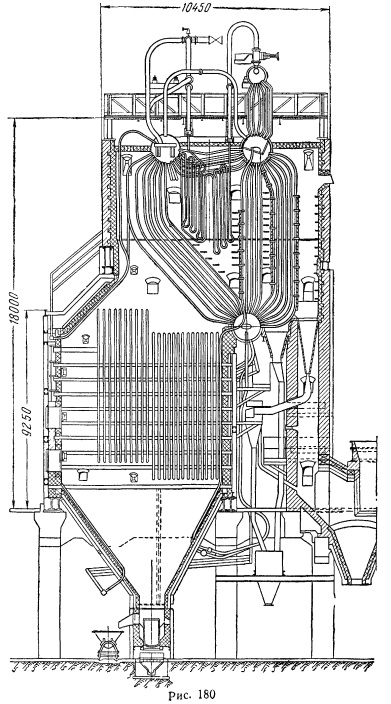

Размеры и конструкция котлов КРШ по сечению, перпендикулярному оси барабана, для всех поверхностей нагрева остаются постоянными и изменяется только размер котла по ширине. При установке пароперегревателя в первом газоходе уменьшают количество труб, с тем чтобы освободить место в конце газохода для размещения витков пароперегревателя. Котел имеет небольшие размеры по высоте, так как его топочное пространство, развиваясь по высоте, размещается не под котлом, а рядом с ним. Этим вертикально-водотрубные котлы выгодно отличаются от горизонтально-водотрубных, где котел находится над топкой, в результате растет его высота в обмуровке и одновременно образуются в обмуровке объемы, не заполненные поверхностями нагрева, что, например, особенно характерно для котлов Шухова - Берлина. Прежде газоходы в вертикально-водотрубных котлах располагались таким образом, что газы обтекали трубы в продольном направлении (рис. 180). Так как при продольном обтекании труб по сравнению с поперечным понижается коэффициент теплопередачи, то в последних конструкциях КРШ, ДКВ, ВВД поток газов по газоходам направляют перпендикулярно трубчатым поверхностям. Отвод пазов из топки приходится делать с одного бока котла. Такое расположение газоходов имеет и свои недостатки. При сжигании длиннопламенного топлива часть отходящих газов попадает в первый газоход неполностью сгоревшей и, кроме того, увеличивается вынос в первый газоход несгоревшей мелочи. Нижняя часть газоходов быстро засоряется уносом, и необходимо ежедневно производить очистку золовых скоплений.

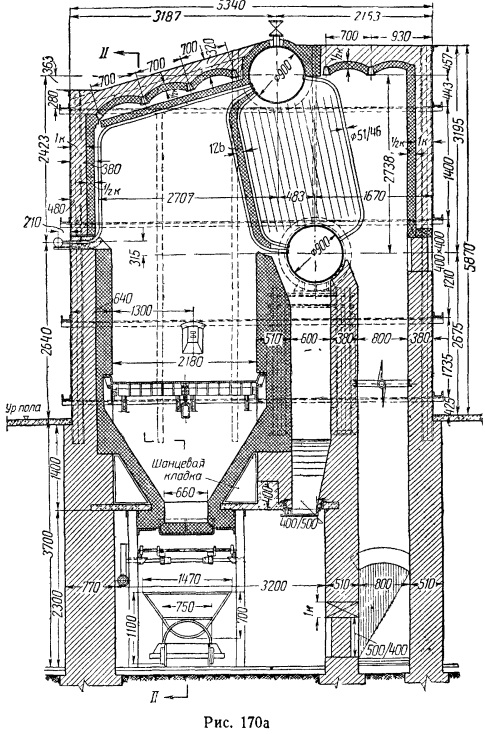

Все три типа указанных выше котлов предусматривают ис-пользование колосниковых решеток с ручным обслуживанием, поэтому длина зеркала горения приближается к 2 м. В настоящее время в подобных установках с производительностью котлов 2-10 т/час начинают применяться механические топки, требующие увеличения длины колосниковой решетки до 3-3,5 м. Ограниченная длина зеркала горения побуждает в этих случаях поворачивать фронт котла на 90°, что для котла КРШ с паропроизводительностью 4 т/час является решением удачным, позволяющим не только хорошо расположить топку, но и вынести водомерные стекла на фронт котла (рис. 170). Обмуровка боковых стен котла КРШ выполнена в 2 кирпича, а экранированной фронтовой стены и задней стены - в 1 1/2 кирпича. Назначение обмуровки - не только уменьшить потерю котлом и топкой в окружающую среду, но и предотвратить присос воздуха через неплотности обмуровки. Поэтому целесообразнее делать обмуровку в 2 1/2 кирпича, а в местах ее защиты топочными экранами - в 2 кирпича, к тому же и разрежение в топочном пространстве обычно незначительно. Футеровка шамотным кирпичом в топочном пространстве выполняется в 1 кирпич, в местах расположения экрана она уменьшается до 1/2 кирпича. На верхние трубы экрана выкладывается шамотный кирпич в плашку для защиты от нагревания верхних сводов из красного кирпича и чугунных балок.

Перегородки между трубами с целью создания газоходов по котлу состоят из торкретной массы, куда входит огнеупорная глина с добавлением 10% глиноземистого цемента и 5% жидкого стекла. Перегородки формуют на месте при монтаже, причем опалубкой может служить фанера, которая постепенно выгорит, или, что лучше, кровельная сталь. Перегородки делаются и из обычного шамотного кирпича.

Каркас котла выполняют таким образом, чтобы имелась возможность создать скользящую опору для верхнего барабана, так как при нагревании котел будет уходить кверху примерно на 7 мм. Нижним барабаном котел опирается на две опоры. Обдувка от золы и сажи второго и третьего газоходов производится стационарным обдувочным аппаратом, установленным примерно в середине котла по высоте.

Первый газоход оставлен без обдувки из-за возможности перегорания поворачивающейся обдувочной трубы с отверстиями для выхода пара. Практика эксплуатации показала, что труба коробится и обгорает, будучи расположена не только во втором, но даже и в третьем газоходах. Поэтому следует брать трубы из жароупорной стали и производить обдувку всех трех газоходов.

Барабан-паросборник не имеет сепарирующих приспособлений, однако влажность пара при умеренных форсировках - порядка 20 кг/м2 час - не превышает 1%. При эксплуатации иногда наблюдались только броски воды в паропровод. Этот дефект вполне исправим, если следить за составом котловой воды, т. е. не превышать ее щелочность сверх 40°, и производить систематические продувки котла. Продувка делается с целью обмена воды в котле, так как по мере эксплуатации в котловой воде все больше концентрируются соли, не уходящие с паром, и повышается щелочность (подробнее см. в главе "Водоподготовка").

При нормальных форсировках - порядка D/Нк+пе = 20÷25 кг/м2 час - температура газов за котлом КРШ колеблется около 330-350° при газовом сопротивлении котла около 10 мм вод. ст.

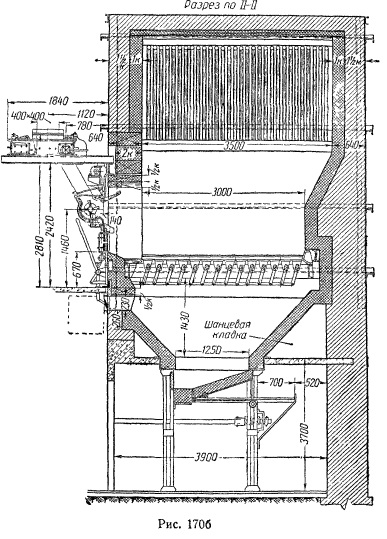

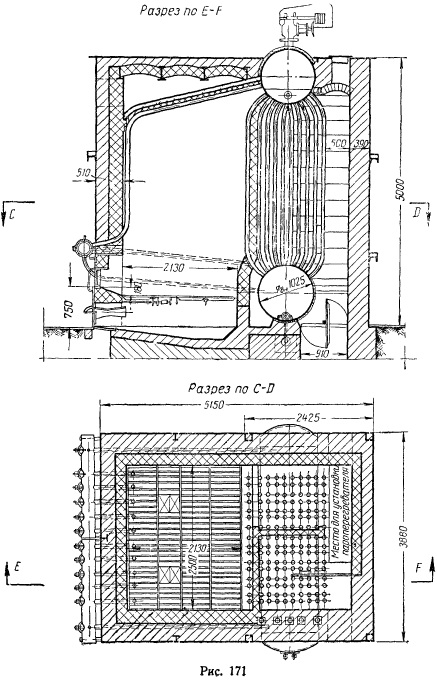

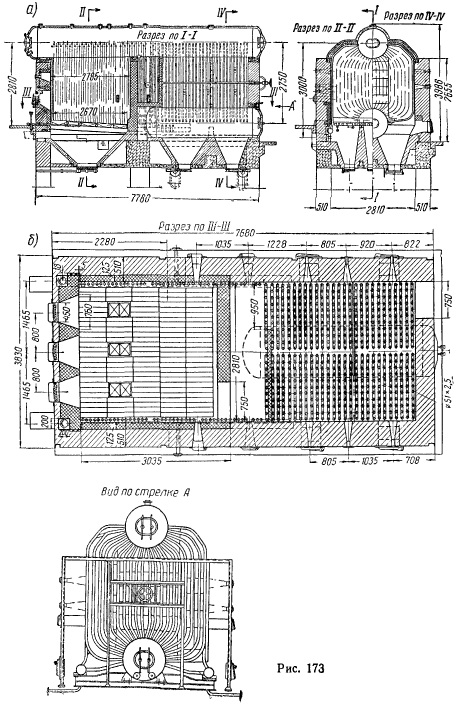

Близким по типу к котлу КРШ является котел ВВД (вертикально-водотрубный Добрина). На рис. 171 приводится котел с Нк = 140 м2 на давление 13 ати. Кипятильные трубы имеют размеры 76X70 мм, расставлены группами с шагом S1 = 120 и 180 лш и с шагом в глубину S2= 150 мм. Диаметр барабанов 1055 мм. Для улучшения циркуляции барабаны соединены трубами, расположенными в обмуровке.

В обмуровке находятся и трубы опускного контура экрана, которые соединяются с нижним барабаном в четырех пунктах.

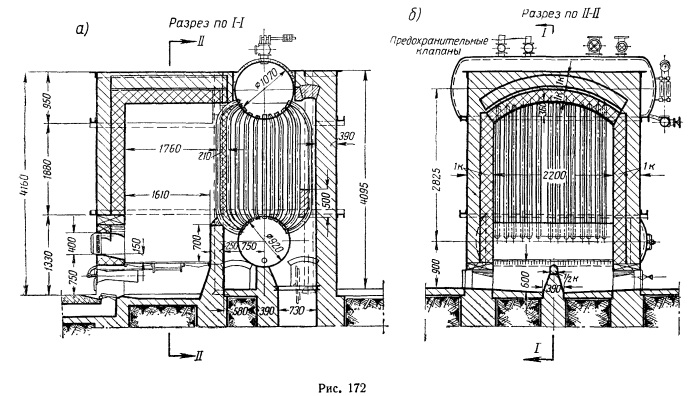

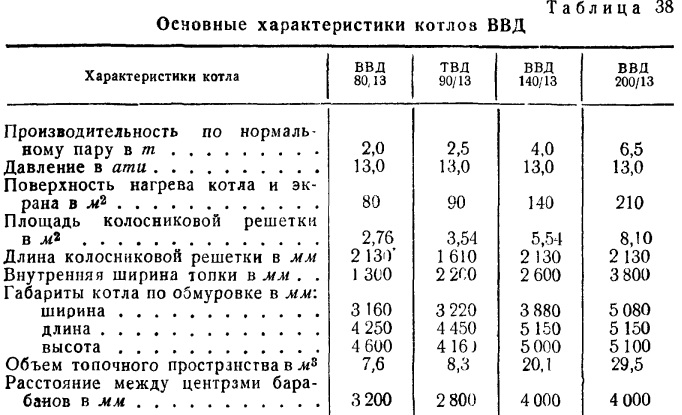

Котлы на 2 и 2,5 т/час экраном не снабжаются (рис. 172). В табл. 38 приводятся основные характеристики котлов ВВД.

При паропроизводительности порядка D/Нк+пе = 30 кг/м2 час температура газов за котлом ориентировочно может быть принята равной 400° при газовом сопротивлении котла 10-15 мм вод. ст.

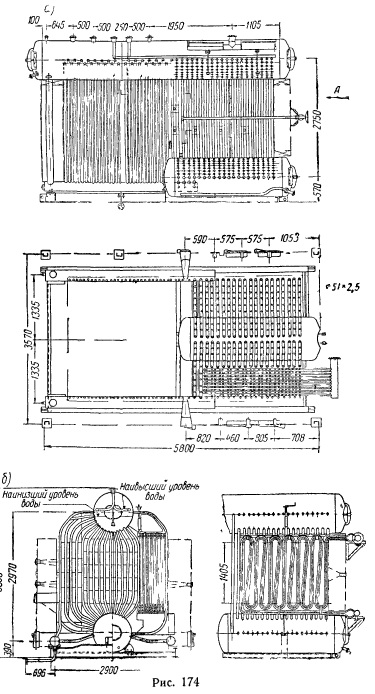

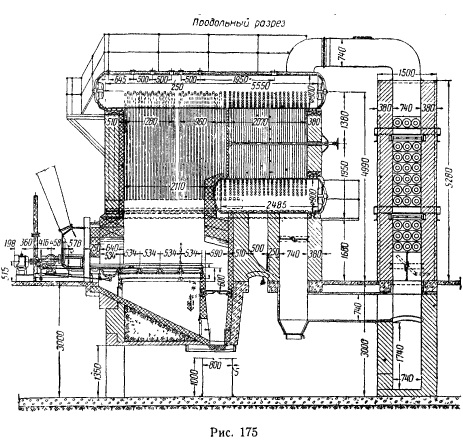

Котел ДКВ (двухбарабанные котлы водотрубные). Эти котлы носят название транспортабельных, так как котел вписывается в железнодорожные габариты, будучи погружен на платформу. Таким образом, котлы ДКВ могут быть доставлены потребителю в собранном виде. В отличие от предыдущих двух типов котлы ДКВ имеют барабаны, поставленные по длине обмуровки (рис. 173), из них верхний барабан значительно длиннее нижнего. Верхний и нижний барабаны соединяются между собой пучками труб диаметром 51X46 мм. Топка экранирована с двух боковых сторон, причем трубы экрана диаметром 51X46 мм с шагом S1 = 80 мм внизу привариваются к коллекторам, а вверху ввальцовываются в верхний барабан (рис. 174). Чтобы создать циркуляционный контур в экранах, их нижние коллекторы особыми трубами присоединяют к нижнему барабану. Весь котел монтируется на раме, с которой он в дальнейшем и транспортируется к месту установки, где рама опирается на стены обмуровки (рис. 175) или фундамента (рис. 173). К раме крепят опоры нижнего барабана и коллекторов, верхний барабан держится на кипятильных трубах.

Газоходы располагают аналогично с предыдущими конструкциями с дополнением так называемой камеры догорания - решение, в значительной степени вынужденное; назначение камеры - уменьшить экранирование топочного пространства в условиях сжигания низкосортного топлива и увеличить длину факела с целью дожигания уноса. Вторая по ходу газов перегородка в газоходах выполняется чугунной.

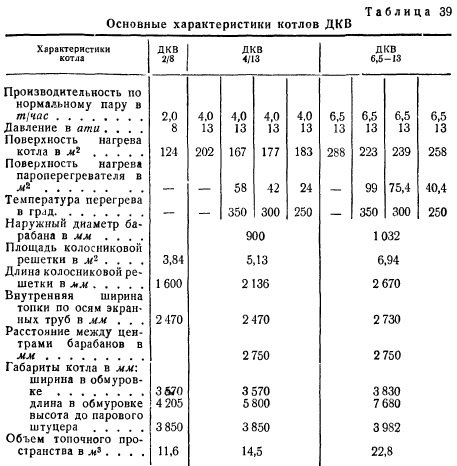

Трубы в газоходах расположены с шагом S1 = 130 мм, шаг в глубину S2 = 115. В табл. 39 приводятся основные сведения по котлам ДВК.

Обдувка этих котлов аналогична обдувке в котлах КРШ и осуществляется стационарно установленным аппаратом, имеющим трубу с отверстиями, которая проходит в третий и второй газоходы. На основании эксплуатационного опыта выяснилось, что обдувка как в котлах КРЩ, так в особенности у котлов ДКВ мало эффективна. Приходится устраивать люки в обмуровке, через которые и производят дополнительную обдувку переносной трубой, присоединяемой к паропроводу при помощи гибкого шланга.

Пароперегреватель с диаметром труб 32X38 мм устанавливают за первым газоходом (рис. 174); он вдвигается на свое место с заднего фронта котла, где должно быть обеспечено соответствующее расстояние на случай выемки, ремонта и т. п. Частичное регулирование перегрева может быть достигнуто чугунной заслонкой, расположенной в верхней части газохода перегревателя (рис. 174). Если пароперегреватель отсутствует, то его место заполняется кипятильными трубами. Котел достаточно чувствителен к качеству питательной воды, поэтому следует рекомендовать водоподготовку.

Довольно сложно решается вопрос с отводом из котла отходящих газов (рис. 173). Требуется оставлять промежуток между обмуровкой котла и сборным боровом для обслуживания лаза в нижний барабан котла. Котел к сборному борову приходится присоединять подвесным коробом. В случаях комбинирования котла с индивидуальным экономайзером котел с экономайзером соединяется также металлическим коробом весьма сложной формы (рис. 175). Вообще верхний отвод газов вызывает сомнение в отношении правильности распределения газового потока по газоходу, так как имеется опасение, что дымовые газы будут застаиваться в нижних частях газоходов. В случаях наличия эолового этажа лучше отводить отходящие из котла газы вниз, далее направляя их в сборный боров или экономайзер.

При паросъеме Q/Нк+пе по нормальному пару можно ориентировочно считать температуру отходящих из котла газов около 380° при газовом сопротивлении котла, равном 10 мм вод. ст.

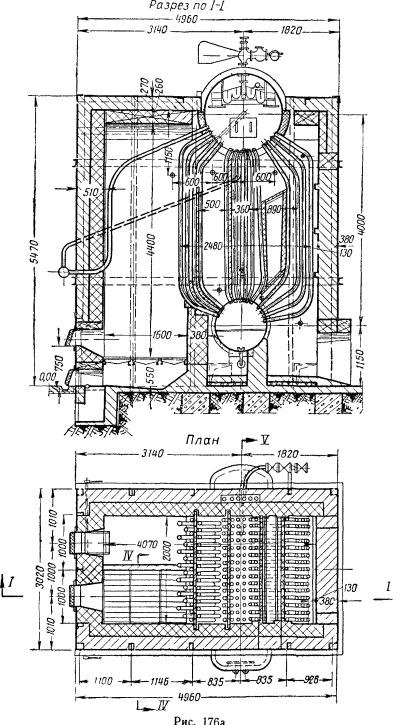

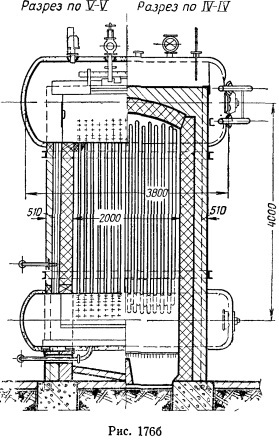

Котел ТКЗ будет выпускаться нескольких размеров, начиная от 2 и до 10 т/час. На рис. 176 приводится чертеж такого котла производительностью 2 т/час и на 8 ати давления. Котел - вертикально-водотрубный двухбарабанный, с наружным диаметром верхнего барабана 1 320 мм и нижнего - 1 000 мм. Большой диаметр барабана, конечно, удорожает котел в целом, однако при невысоких давлениях (8-13 ати) толщина стенки получается не столь уже значительной, так как для получения надежной развальцовки труб толщину стального листа следует брать не меньше 14-15 мм.

В условиях эксплуатации котельных относительно небольших теплопроизводительностей нежелательно удорожать котел сложными сепарирующими устройствами, а также трудно осуществлять одновременно химическую водоподгоювку и дегазирование питательной воды. Большого размера барабан-паросборник позволит упростить все эти устройства. Развитие зеркала испарения и парового объема позволит получить незначительную влажность пара, даже не снабжая котел сепарирующими устройствами. Одновременно увеличится расположенный в пределах водомерного стекла так называемый питательный объем, позволяющий иметь мало колеблющийся уровень воды, и, наконец, большие размеры барабана-паросборника позволяют установить внутри- барабанную термическую водоподготовку по методу лауреатов Сталинской премии проф. В. А. Голубцова и инж. Г. А. Буркова, как это показано на рис. 176. Термическая водоподготовка по указанному методу производится непосредственно в барабане котла без добавления каких-либо реагентов. Описание метода приводится в главе "Водоподготовка".

Роль опускного циркуляционного контура в котлах Т-2 выполняют трубы, расположенные в обмуровке котла, по ним же спускается в нижний барабан шлам, получающийся в результате термической обработки питательной воды. На разрезе I-I кружками обозначены перекрывающиеся крышками лючки, предназначаемые для периодического ввода в них трубы для обдувки. Отверстия расположены таким образом, чтобы к ним был доступ с пола котельного помещения или с площадки, устраиваемой для обслуживания водомерных стекол и лаза в верхний барабан котла.

Трубы котла диаметром 60X55 мм имеют своеобразное расположение- тремя пучками. Между первым и вторым пучками в случае надобности можно разместить пароперегреватель, как это показано на рис. 9, где приводится котел Таганрогского котельного завода и ЦКТИ на 10 т пара в час с tпе = 300°, Нк =380 м2, Нпе = 29 м2 при давлении пара 15 ати.

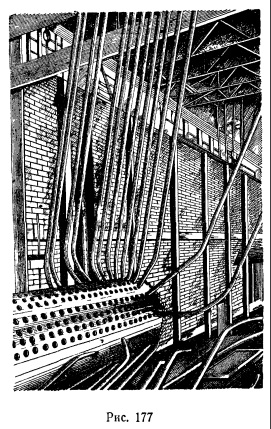

Газы проходят по газоходам котла параллельно трубам, и, таким образом, по сравнению с предыдущими типами котлов должны понизиться в газоходах коэффициенты теплопередачи. В итоге при одинаковых прочих условиях потеря с отходящими газами должна получиться в рассматриваемом котле выше. Влияние на к. п. д. оказывает не только потеря с отходящими газами, но и потеря от химического и механического недожога. В котле Т-2 газы, прежде чем попасть в первый газоход, проходят достаточно большой путь по высоте около 4 м, что безусловно будет влиять на уменьшение топочных потерь, в особенности на потери от уноса, по сравнению с котлами, где часть газов входит в газоход при незначительных расстояниях от слоя топлива. На рис. 177 дан снимок монтажа подобного котла.

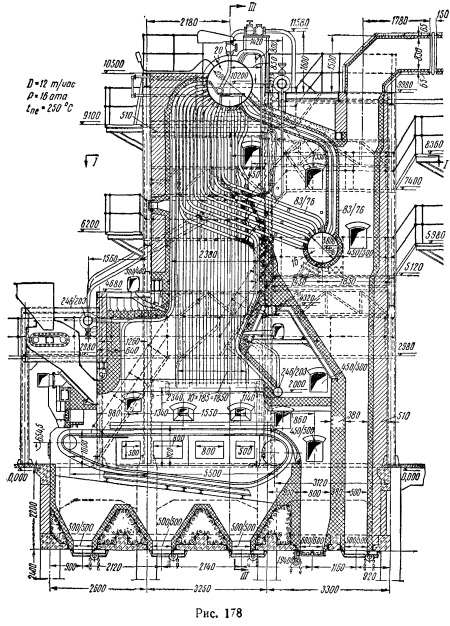

Для производственного пароснабжения крупных промышленных предприятий (включая сюда и отопительные нужды) Таганрогским заводом выпущен ряд котлов на паропроизводительность 12 и 20 т/час. На рис. 178 приведен подобный котел с топкой для слоевого сжигания топлива (СП). Па ропроизводительность котла 12 т/час при давлении 16 ата и tne = 250°. Котел снабжен пароперегревателем, водяным экономайзером, воздухоподогревателем и имеет значительно развитые экранные поверхности.

Внизу экраны объединяются коллекторами, а сверху все трубы развальцовываются непосредственно в барабане-паросборнике. Опускные трубы экранных контуров не обогреваются газами, что обеспечивает надежную циркуляцию. Кипятильные трубы котла имеют изгиб, обеспечивающий их поперечное омывание отходящими газами. Трубы, экранирующие заднюю стену топочного пространства, подходя к котельному пучку, изгибаются таким образом, что проходят параллельно трубам котла, но с увеличенным шагом. Далее по фронтовой стене котла трубы экрана направляются в барабан-паросборник. Увеличенный шаг первых четырех рядов труб исключает возможность образования на них наростов шлака. Газы, пройдя четыре указанных ряда, успеют настолько охладиться, что на дальнейшие ряды труб котла зола, находящаяся в газах, налипать не будет.

Весь котельный агрегат, включая воздухоподогреватель и водяной экономайзер, имеет П-образное расположение, позволяющее удешевить каркас агрегата и здание котельной. Подобная схема компоновки котлоагрегата в настоящее время стала типовой в СССР.

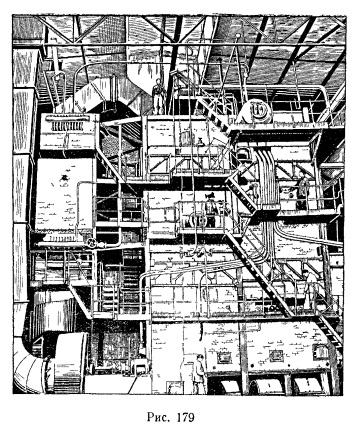

На рис. 179 приведен снимок подобного котла.

На рис. 180 приведена конструкция мощного трехбарабанного котла, устанавливаемого на электростанциях, с продольным обтеканием газами кипятильных труб подобно котлам ТКЗ. В ряд сравнительно малоэффективно работающих труб второго котельного газохода выведен пар из части труб топочного экрана с целью усилить циркуляцию в этих трубах. Котел снабжен камерной топкой для сжигания угольной пыли.

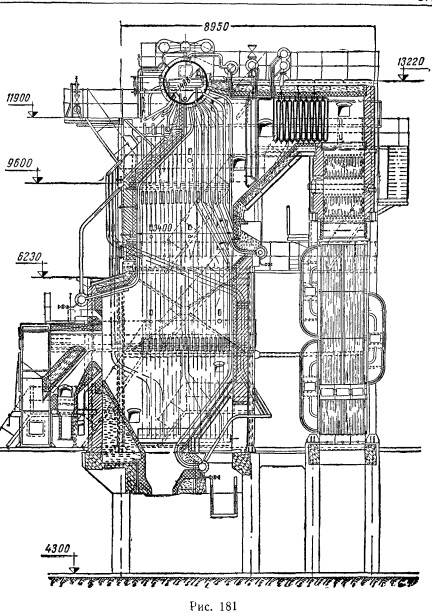

С целью уменьшения затрат на самую дорогую часть котла - барабаны - в вертикально водотрубных котлах высокого давления переходят на однобарабанную схему котла На рис. 181 приведен котел Таганрогского котельного завода производительностью 20 т/час при перегреве 450° и давлении 43 ати. Топка - камерная, снабженная шахтно-мельничной установкой. Конструкция котла отражает передовые идеи советского котлостроения. Котел - чисто экранного типа, конвективный пучок, относящийся непосредственно к котлу, имеет три ряда труб с целью снижения температуры газов при входе в перегреватель. Циркуляционные контуры естественной циркуляции просты и надежно обеспечивают циркуляцию. Остальная часть котельного агрегата - парск перегреватель, стальной водяной экономайзер кипящего типа - компактна и работает по прямоточной схеме; потоки пара проходят по пароперегревателю под давлением пара котла, а вода по экономайзеру - под давлением питательного насоса.

Указанное позволяет сконструировать более компактные агрегаты.

Трубчатый воздухоподогреватель замыкает П-образное расположение котла агрегата в целом.

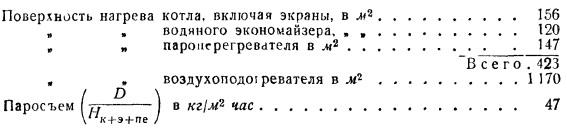

Ниже дается основная характеристика котлоагрегата.