Подача топлива и удаление золы

Отопительно-производственная котельная установка, как правило, должна иметь не менее двух этажей. На второй этаж подают топливо, с первого этажа удаляют шлак и золу. Оба этажа - наземные. Располагать золовой этаж в подвале допускается только по особому разрешению Котлонадзора, например, при сжигании дров в шахтных топках и при наличии низкого уровня грунтовых вод. Незначительное количество дровяной золы можно в таких случаях поднимать наверх путем примитивных подъемных сооружений, дрова же направляют к топкам без подъема. Таким образом, в первую очередь встает вопрос о подаче топлива и удаления золы на второй этаж котельного здания. Простым способом подачи топлива является подъем вагонетки канатом по наклонной плоскости, располагаемой около котельной. Электролебедка с реверсивным ходом устанавливается в противоположном конце котельной, и таким образом осуществляется подъем и опускание вагонеток при их движении по наклонной эстакаде. Здание котельной совместно с эстакадой занимает много места и неудачно компонуется в архитектурном отношении.

Более совершенным способом является подача топлива и удаление золы при помощи шахтного грузового подъемника (лифта). Вагонетка, поднятая на второй этаж, далее в горизонтальном направлении передвигается по рельсовому пути вручную, и уголь сваливается перед фронтом котлов. С целью обеспечения бесперебойности подачи топлива следует устанавливать два подъемника.

Требования о расположении первого и второго этажа котельного здания выше уровня земли изложены только в последнем издании правил Котлонадзора (1950 г.). Поэтому еще много имеется котельных с золовым подвалом. В таких случаях подъем шлаков и золы на первый этаж для небольших котельных часто осуществляется путем использования электролельфера (рис. 289).

Кузов вагонетки, нагруженной шлаком, поднимается тельфером вверх; далее тельфер передвигается по монорельсу в горизонтальном направлении, а кузов вагонетки опускается на базу, передвигающуюся по рельсовому пути, проложенному на уровне земли и используемому для подачи топлива. Это устройство может быть применено и при подаче топлива на второй этаж. Располагая в таких случаях рельсовый путь в пределах котельного здания, ближе к стене последнего, перед фронтом котлов остается не загроможденная сваливаемым из вагонеток углем площадь, достаточная для удобной работы кочегара.

Расстояние от фронта котлов до противоположной стены здания по правилам Котлонадзора должно быть не менее 3 м. При отоплении нефтяными остатками или газом часто такое расстояние и оставляется, если под котлами не предполагается сжигания твердого топлива, а также если это расстояние достаточно по условиям монтажа котла. Вставляя в водотрубный котел трубы при его монтаже или ремонте, их приходится заносить с фронта, и размеры помещения должны допускать подобные мероприятия.

При отоплении кусковым топливом с провозом его по рельсам вдоль фронта и сбрасыванием вбок перед котлами расстояние от фронта котлов до стены здания надо делать равным около 5 - 6 м, чтобы обеспечить кочегару рабочее место.

В мелких котельных (2-3 котла по 100 м2) это расстояние возможно снизить до 4 м за счет использования для расположения топлива части площади пола, находящейся против промежутков между котлами.

Чтобы сократить расстояние от фронта котлов до стены здания (или, вернее, от фронта топок, потому что при выносных топках, например, к жаротрубным котлам, все эти расстояния приходится отмерять от фронта топок), следует воспользоваться безрельсовыми вагонетками типа приведенного на рис. 291. В таком случае при одноэтажном здании котельной необходимо иметь рядом расположенный крытый склад топлива, так как перемещение вагонеток без рельсов допускается только по гладкому полу.

Если загрузка топлива в топки производится со второго этажа, то также можно воспользоваться безрельсовыми вагонетками. Тогда топливо подается тем или иным подъемным сооружением в бункер, находящийся в пределах котельной. К бункеру подают вагонетки для наполнения их топливом, и далее вагонетки размещают у топочных дверок, как указано на рис. 291.

С первого этажа котельной шлак и золу удаляют при помощи вагонеток.

Наличие золового этажа позволяет при чистке топки отъединять коридор с вагонеткой, в которую ссыпаются шлак и зола, от остального помещения дверью (рис. 159), что улучшает условия работы. Отъединяемое помещение можно вентилировать; открывать дверь следует только после того, как мелкая пыль частично осядет, а частично будет удалена.

Из нижних частей котельных газоходов при отсутствии эолового этажа золу выгребают, при наличии эолового этажа зола высыпается в вагонетку под действием силы тяжести. Необходимо обращать внимание на должную герметичность золовых затворов, иначе чрезмерно возрастет присос воздуха.

Если чистка золы из газохода производится через специально предусмотренные в обмуровке лазы периодически, то рекомендуется для лучшей их герметичности, кроме прикрывания чугунной дверки, одновременно отверстия лаза закладывать двумя кирпичными перегородками по 1/2 кирпича, выкладываемыми на глине. Дверка в таких случаях может и отсутствовать (рис. 145)

В крупных отопительно-производственных котельных, котлы которых снабжаются механическими или полумеханическими топками, подача топлива и удаление золы полностью механизируются.

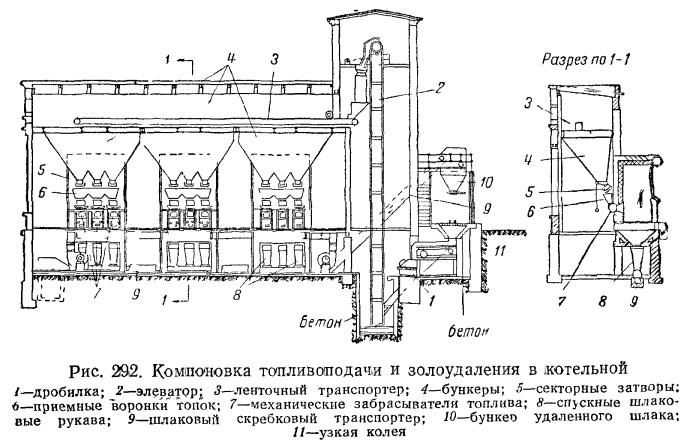

На рис. 292 показана схема механизации топливоподачи и золоудаления.

Подвозимый со склада в вагонетках по узкоколейной железной дороге уголь после опрокидывания кузова вагонетки направляют питателем в дробилку, где он размельчается до размера кусков 35-40 мм, после чего уголь при помощи ковшевого элеватора поднимается наверх. Далее уголь перегружается на ленточный транспортер и, перемещаясь в горизонтальном направлении особым сбрасывателем, засыпается в один из бункеров.

Шлак и золу из топочных бункеров периодически через спускные рукава направляют в канал, по которому при помощи скребкового транспортера перемещают в шлаковый бункер, находящийся снаружи. В дальнейшем под бункер подают порожние вагонетки, при помощи которых шлак и золу отвозят на склад.

Расположение оборудования топливоподачи и золоудаления по рис. 292 предполагает покатый профиль местности. При ровном месте элеватор удлиняют, а оборудование топливоподачи, включая дробилку, соответственно размещают ниже.

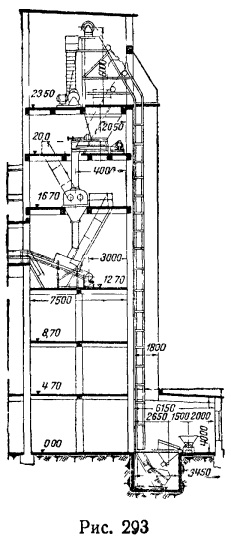

На рис. 293 показан другой вариант топливоподачи, когда дробилка перемещена наверх. Подачу топлива в вертикальном направлении в таком случае лучше производить не ковшовым элеватором, а скиповым подъемником. Крупных размеров ковш скипового подъемника перемещается вверх и вниз, двигаясь в особых направляющих. После подъема ковш поворачивается и сбрасывает уголь в приемный бункер, откуда при помощи питателя уголь попадает в дробилку.

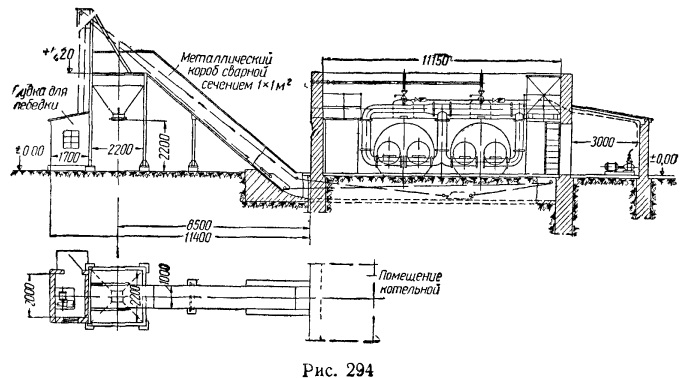

При механизации шлако-золоудаления хорошим решением является использование скрепера. На рис. 294 показана схема расположения скреперного устройства для транспортирования шлака и золы, удаленных из топок жаротрубных котлов, спущенных в канал, где ходит взад и вперед ковш скрепера. Шлак и зола перемещаемые скрепером не только в горизонтальном, но и в наклонном направлениях, попадают в бункер, откуда аналогично предыдущей схеме их вагонетками отвозят на склад. Рядом со шлаковым бункером устраивают будку, в которой размещают электролебедку с реверсивным ходом (рис. 294),

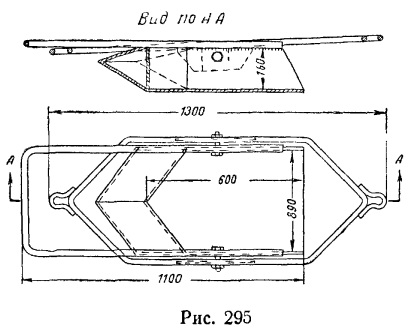

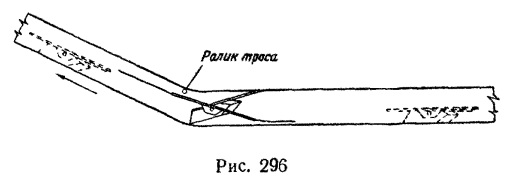

На рис. 295 приведена конструкция скреперного ковша-лопаты. Ковш может свободно поворачиваться около оси, которая присоединена к тяговой раме. Когда ковш перемещается в горизонтальном направлении, то при захватывании шлака его задний конец поднимается кверху, однако, подходя к наклонной плоскости, упорная рама, жестко связанная с ковшом, упирается в направляющие (рис. 296), приводя таким образом ковш в горизонтальное положение и тем облегчая его движение по наклонной части канала.

Скрепер можно использовать и для подачи топлива в котельную.

С целью придания надежности в отношении бесперебойной подачи топлива к топкам было бы желательно дублировать элеваторы, ленты и т. п., однако в сравнительно некрупных отопительно-производственных котельных это было бы слишком дорого. Наличие бункеров с запасом топлива на 8 час. и более дает возможность произвести необходимый ремонт оборудования. Хорошим решением следует признать дополнительную, в виде резерва, установку электротельфера по рис. 289.

Подача топлива и удаление золы и шлаков из котельных теплоэлектростанций часто производится при помощи воды. Из современных систем гидрозолоудаления выделяется система напорного гидрозолоудаления лауреата Сталинской премии инж. Б. А. Москалькова После выгрузки из топок и газоходов шлак и зола смываются водой в каналы и выносятся по ним к центральному пункту; оттуда мощным гидроэлеватором, струя которого идет под давлением 25 ат, шлак и зола нагнетаются в отводящую к отвалам сеть золопроводов. Шлак, проходя через гидроэлеватор, раздробляется, и таким образом, гидроэлеватор совмещает функции дробилки и транспортера.