Механические топки

Цепная решетка и ее общее описание. По мере развития мощностей отдельных электростанций представляется существенно необходимым выполнять котельную установку наиболее компактной, занимающей минимальные объемы и предельно экономящей ценный высококачественный металл коглов высокого давления. Это достигается путем увеличения паросъема с 1 м2 поверхности нагрева котлов. Если в отопительных котельных, обслуживаемых ручными топками, напряжение поверхностей нагрева котла колеблется в пределах 25-30 кг/м2 час нормального пара, то на районных электростанциях эти цифры даже при средних нагрузках достигают величины 50-70 кг/м2 час и более. Температура пазов за котлом в подобных условиях достигает больших значений - 400 ÷ 500°, поэтому за котлом, как правило, устанавливают экономайзеры и воздухоподогреватели.

Чтобы получить паросъем с котлов порядка 70 кг/м2 час и более, необходимо соответственно развить мощность топки. Форсировка топки за счет увеличения за пределы, установленные практикой, скажется на уменьшении к. п. д. вследствие увеличения отдельных составляющих механического недожога и в первую очередь потери от уноса. Поднять форсировку топки можно главным образом за счет увеличения размеров зеркала горения. Ширина зеркала ограничена, так как этот размер совпадает с шириной котла, считая ее между стенками обмуровки. Можно, следовательно, увеличивать длину решетки. Длина колосниковой решетки с ручным обслуживанием не превышает 2-2,5 м, иначе кочегару было бы трудно забрасывать топливо и чистить шлак. В механических же топках размер в длину решетки доводится до 7-8 м, т. е. можно утроить теплопроизводительность топки, соответственно подняв и паросъем с котла. Это является одним из достоинств механической топки. Сжигая утроенное количество топлива на определенной ширине котла по фронту, уже не представляется возможным вручную подавать топливо; то же относится и к способам удаления шлака. В такой топке механизируется подача топлива в топку, далее механически оно перемещается по зеркалу и механически же удаляется шлак. На кочегара возлагается только обязанность корректирования работы: изменение толщины слоя, скоростей продвижения топлива, дутья и, наконец, исправление и выравнивание слоя путем периодической шуровки через боковые окна.

Одной из наиболее распространенных механических топок является цепная решетка, описание которой приводится ниже.

По идее цепная решетка является подобием ленточного транспортера, только лента состоит из колосников, связанных собой в одну бесконечную цепь, перекинутую через две звездочки; из них передняя, выходящая на фронт котла, обычно является ведущей и присоединяется к электропроводу. Топливо, находясь сверху на решетке, медленно передвигается и при движении горит.

В процессе сгорания постепенно образуется шлак, который впоследствии сваливается в особый бункер по мере того, как полотно решетки переходит через звездочку в нижнюю часть.

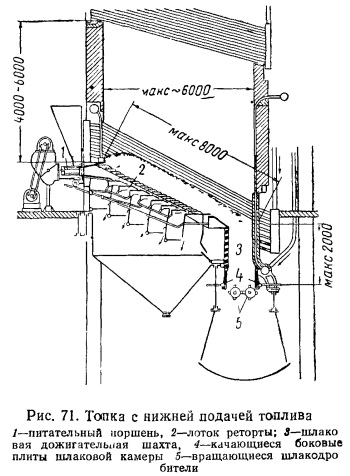

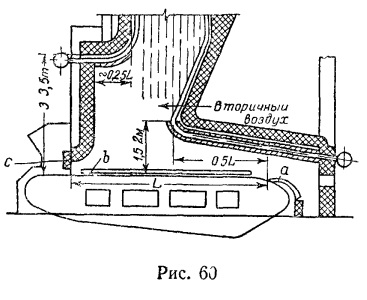

На рис. 60 приводится схема топки, снабженной цепной решеткой для сжигания углей. Топливо при помощи тех или иных механических приспособлений подается в верхнюю часть котельного здания, откуда под действием силы тяжести опускается рукавами в загрузочные воронки топок и из них поступает на полотно цепной решетки. Воздух подводится снизу решетки отдельными зонами, это дает возможность регулировать его поступление на отдельные участки цепи (рис. 61).

По характеру сжигания топлива работа цепной решетки резко отличается от простой колосниковой.

Заброшенная на простую решетку порция топлива попадает на накаленные угли, в условия, благоприятствующие быстрому двойному зажиганию - от слоя и топочного факела. Простая решетка равномерно покрывается слоем свежего топлива, и процесс горения, изменяясь во времени, остается идентичным для всех отдельных пунктов зеркала горения.

На цепную решетку новая порция топлива попадает из загрузочной горловины и может загореться только за счет одностороннего зажигания излучением топочного факела, а также вследствие непосредственного контакта с уже загоревшимися кусками топлива. Условия зажигания сверху вниз не относятся к числу эффективных, поэтому топливо, трудно загорающееся, например, антрацит, не сразу вступает в реакцию с кислородом.

Горение топлива, начиная с поверхности, постепенно проникает в толщу слоя. В первые зоны, где топливо еще только разгорается, подводят умеренное количество воздуха, иначе можно заглушить процесс розжига. Также не подают много воздуха в конец решетки, где выжигаются несгоревшие частички топлива из шлака.

Предел форсировки топки, так же как и в ручных решетках, устанавливается главным образом повышенной потерей от уноса.

Топливо лежит неровным слоем на цепной решетке; слой постепенно, начиная от загрузочной воронки к шлакоснимателю, выгорает и делается тоньше. Слой шлака, наоборот, нарастает, что и дает возможность полностью механизировать не только загрузку топлива, но и отвод шлака.

В начале решетки, пока слой толст, происходят подсушка топлива, его газификация и горение с большой неполнотой, затем наступает период интенсивного полного горения, и в конце выжигается горючее из шлака. В конце решетки горение идет с повышенными избытками воздуха. Чтобы уменьшить объем топочного пространства и ускорить догорание летучих, излишне прошедший через последние элементы цепи воздух направляется при помощи заднего свода навстречу продуктам газификации (рис. 60). Кроме того, факел горящих летучих веществ сводом отжимается в направлении к слою топлива и тем улучшаются условия горения последнего. Для лучшего перемешивания газов в суживающуюся часть топочного пространства, наперерез движущемуся факелу, вводится дутье. Количество введенного таким путем воздуха составляет 10-15% от общего расхода воздуха. Давление перед соплами берется около 100÷ 150 мм вод. ст. и обеспечивает скорость воздушной струи до 30-35 м/сек.

При эксплуатации было установлено, что ввод воздуха через небольшие сопла и с большими по сравнению с указанными скоростями не дает должного эффекта перемешивания продуктов сгорания.

В последнее время стали отказываться от описанного "острого" дутья, заменяя многочисленные сопловые устройства меньшим количеством, но увеличенного сечения каналами, устанавливаемыми по большей части по углам топочной камеры. Воздух в каналы поступает от того же вентилятора, который обеспечивает дутье под решетку. Быстрому загоранию и хорошему горению топлива на цепной решетке сильно способствует горячее дутье. Воздух, пройдя воздухоподогреватель, направляется под решетку с температурой до 250°, где он хорошо подсушивает топливо и тем ускоряет процессы зажигания и горения.

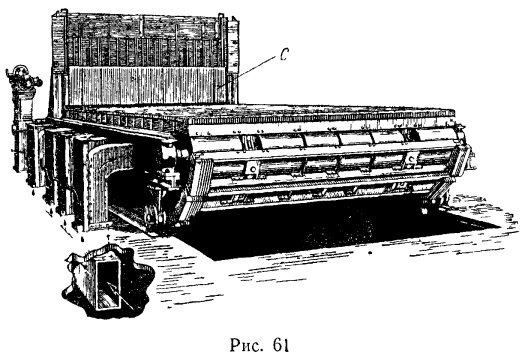

Наиболее примитивная конструкция полотна колосниковой решетки состоит из колосников, связанных между собой в одну цепь, однако более надежной, допускающей легкую замену перегоревших колосников новыми, является цепь с накладными колосниками (рис. 62). В таком случае при помощи цепей типа Галля приводятся в движение траверсы, на которые и нанизываются колосники.

При плавном движении колосников они в периоды прохождения под рабочей частью цепи неполностью очищаются от шлака.

На рис. 60 показан шлакосниматель а - упор, увеличивающий толщину шлакового покрова в конце решетки и тем уменьшающий количество лишнего воздуха, проходящего через ее последнюю зону.

Шлакосниматель также способствует переламыванию надвигающихся на него шлаковых пластин и их отделению от полотна цепной решетки. Для топлив с большой и изменяющейся влажностью, например, кускового торфа, часто применяется маятниковый шлаковый подпор, в еще большей степени способствующий утолщению шлакового слоя в конце решетки при наличии необходимости выжигания из шлаковых пластин несгоревшего топлива.

Шлак, сходя с решетки, поднимает соответствующие колосники, подвешенные наподобие маятников и снабженные механизмом, автоматически уменьшающим нагрузку по мере отклонения колосника (рис. 62).

Шлаковые подпоры служат для предотвращения прохода в топочное пространство лишнего воздуха не только через полотно цепи, но и сверху нее - из шлаковых бункеров. При незначительных разрежениях в топочном прстранстве через шлаковые подпоры просасывается ничтожное количество воздуха. Чтобы предотвратить их коробление и перегорание, балки, на которых подвешены колосники, выполняются с водяным охлаждением.

Охлаждаемыми водой панелями b (рис. 60) защищают боковые стенки обмуровки; это увеличивает долговечность обмуровки; важно, чтобы шлак не прилипал к обмуровке и тем не нарушал правильности в продвижении топлива. Шлаковые наросты будут тормозить движение слоя, а за ними образуются оголенные места.

Однако при установке только одних панелей цель полностью не достигается; наросты шлака, скопившиеся сверху холодных панелей, свисают на слой и нарушают его движение. Гораздо более совершенным методом следует признать экранирование этих мест, причем коллектора экранов в таком случае являются панелями.

Провал через решетку попадает в дутьевые зоны, откуда удаляется при периодическом открывании особых отверстий; иногда провал перемещается шнеками в отдельные пункты, откуда он может удаляться путем эжектирования воздухом. Оформляя

Охлаждаемыми водой панелями стенки обмуровки; кроме того, бывает колосники и их взаимное расположение, стараются до минимума сократить просыпание горючего и золы через решетку, для этого новейшие решетки снабжаются колосниками, взаимно перекрывающими друг друга.

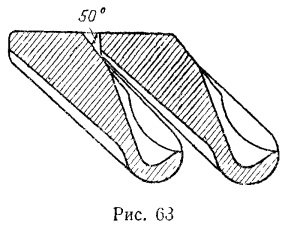

На рис. 63 приводится эскиз расположения колосников на бес-провальной решетке, изготовляемой заводом "Комега".

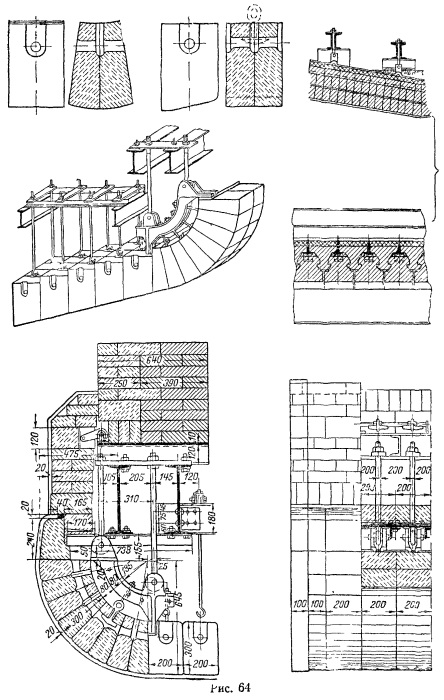

Если ширина котла превышает 2-3 м, то перекрытие топки обычными арочными сводами уже невозможно и приходится переходить на подвесные своды. В таких случаях огнеупорные кирпичи укрупненных размеров и своеобразных форм схватываются сверху, в местах, наименее нагреваемых, металлической конструкцией, и далее весь вес передается на каркас котла и фундамент (рис. 64).

Регулирование работы цепной решетки производится за счет изменения первоначальной толщины слоя и скорости движения колосникового полотна Чем больше скорость цепи, тем равномернее получается толщина слоя по решетке, тем меньше потребуется дожигать в топочном пространстве летучих горючих веществ, выделившихся из чрезмерно толстого слоя вблизи загрузочной горловины. Но для каждого топлива в зависимости от степени его горючести приходится устанавливать пределы скоростей цепи, иначе топливо загорается только на некотором расстоянии от загрузочной горловины и часть полотна решетки, таким образом, не используется.

Скорость цепи в зависимости от состава топлива, его горючести и крупности кусков приходится изменять в пределах от 2 до 30 м/час, для чего в привод цепей включается коробка скоростей или фрикционный редуктор. Лучше производить регулировку скорости цепи изменением чиста оборотов электродвигателя постоянного тока.

На приведение в движение цепи затрачивается незначительная мощность - 1,5-5 квт (около 0,1 л. с. на 1 м2 решетки).

Толщина слоя топлива регулируется шибером с (рис. 60 и 61).

Сжигание углей на цепных решетках. В табл. 25 и 26 приводятся цифры избытков воздуха, тепловых напряжений слоя и топочного объема, потерь от механической неполноты сгорания применительно к углям месторождений СССР.

Цифры даются для механических топок и главным образом цепных решеток.

Необходимо заметить, что для получения удовлетворительных результатов при сжигании углей на цепных решетках, чтобы обеспечить равномерное выжигание кусков по длине цепи, требуется предварительная сортировка углей. Так, при сжигании антрацита получаются хорошие результаты для сортированных марок, в частности для АС и AM; более крупные фракции уже труднее сжечь на цепных решетках, куски во всяком случае не должны превышать 40 мм. Высокий к. п. д. достигается у слабо спекающихся углей, например, газовых; сильно спекающиеся угли плохо сжигаются на цепных решетках.

Спекание уменьшает унос - это достоинство, но спекание кокса в отдельные глыбы ведет к неравномерности процесса, получается горение отдельными кратерами, падает мощность топки и одновременно увеличивается унос из незашлаковавшихся участков слоя, появляется потребность в обслуживании топки сбоку.

В таких случаях топки должны быть сконструированы так, чтобы в них происходил излом слоя топлива и разрушение образующихся спекшихся пластин. Наиболее пригодными в этом отношении являются механические топки с нижней подачей топлива, описание которых приводится ниже.

При горении слоя топлива, медленно передвигающегося при помощи цепной решетки, отдельные куски топлива не перемещаются один относительно другого. Это отсутствие как бы внутренней шуровки сказывается особенно неблагоприятно на процессе сжигания многозольных и влажных бурых углей типа подмосковного. В установках средней мощности такие угли лучше сжигать на наклонно переталкивающих решетках, где перемещение ступенек "оживляет" процесс горения, так как в подобных условиях тепло передается в слое не только путем соприкосновения верхних накаленных кусков топлива с нижними, еще неразгоревшимися, но и путем выталкивания кусков из нижних слоев наверх, где на них воздействуют факел и зажигательные своды.

Ранее указывалось, что цепная решетка механизирует подачу топлива и удаление шлака, однако при сжигании шлакующегося, спекающегося или многопольного топлива требуется обслуживать топку с боков через специально оставляемые для этих целей дверки.

Такие шуровки требуют рабочей силы, причем число шуровок в час особенно возрастает для таких топлив, как спекающиеся или плохо сортированные угли. Это приходится учитывать при решении вопросов выбора топочного оборудования. Растопка цепных решеток при работе их на антраците ведется на легко загорающемся пламенном угле или дровах и затем уже переходят на антрацит.

Необходимость применения сортированного топлива являлась существенным недостатком цепных решеток. В большинстве случаев котельные установки получают рядовые угли, т. е. несортированное топливо с наличием крупных кусков и мелочи. В подобных условиях топливо приходится пропускать через дробилку, чтобы не иметь кусков более 40 мм, разумеется после указанной операции количество мелочи (от 0 до 6 мм) еще более увеличивается, часто превышая 50%.

Энергетическим угольным топливом, как уже ранее указывалось, являются преимущественно некоксующиеся и с малым выходом летучих тощие угли, а также антрациты.

Тощий уголь Донецкого бассейна при сжигании его на цепной решетке дает низкий к. п. д. топки главным образом из-за повышенных потерь в уносе и со шлаком. То же приходится отметить и в отношении антрацита с большим содержанием мелочи.

Обе разновидности угольною топлива хорошо сжигаются в пылевидном состоянии, и районные электростанции, базирующиеся на этом топливе, снабжаются топками для пылевидного сжигания.

Большим достижением советской теплотехники явилась предложенная ВТИ двухступенчатая топка, позволяющая с высоким к. п. д. сжигать бурые и каменные угли - с повышенным выходом летучих при наличии мелочи.

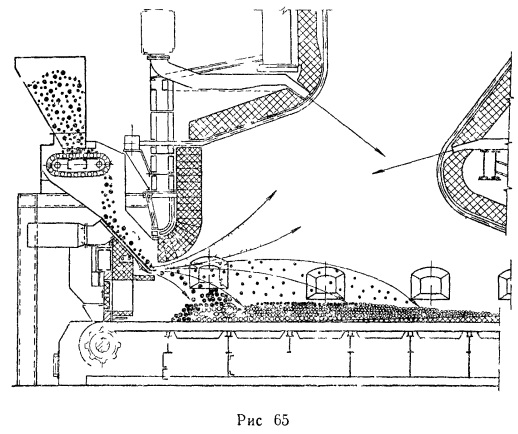

Топливо, пройдя скребковый питатель (рис. 65), поступает на наклонную плоскость (разгонную плиту), с которой скатывается вниз на цепную решетку.

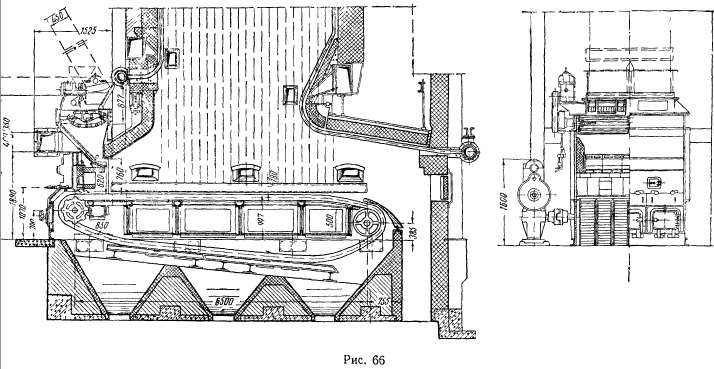

В конце указанной наклонной плоскости через щелевые каналы вдувается воздух, подхватывающий более мелкие куски топлива и распределяющий их в длину по решетке, причем чем мельче кусок, тем дальше он выносится. Выжигание мелочи происходит в благоприятных условиях двойного зажигания. Самые мелкие кусочки, приближающиеся по своим размерам к пыли, вовсе не оседают на решетке, а выносятся в объем топочного пространства, где и сгорают. С целью обеспечения двойного зажигания - снизу и сверху на передней части решетки - в первоначальной конструкции топки, поперек колосникового полотна, располагалась охлаждаемая водой труба, создающая подпор топлива с целью образования зажигающего очага. В дальнейшем при эксплуатации выяснилось, что топка хорошо работает и без указанной трубы (рис. 66).

Несмотря на значительное количество мелочи, провал в описываемой топке почти отсутствует, так как ближе к полотну решетки располагаются более крупные куски, а мелочь -сверху. Кроме воздуха, идущего на разбрасывание топлива, вторая часть вторичного воздуха вдувается непосредственно в горящим факел на расстоянии 1,5 м от решетки с целью его завихривания. Расход воздуха на забрасывание составляет 7-10%, а на завихривание 20-25%, считая от всего расходуемого на горение воздуха.

Тепловое напряжение зеркала горения в двухступенчатых топках достигает значении порядка Q/R= 1200-1800 тыс. ккал/м2час Q/V =150-180 тыс. ккал/м3час при нормальных тепловых потерях топки и коэффициенте избытка воздуха, приводимого в табл. 25 и 26.

Характерной особенностью двухступенчатой топки является ее пониженное газовое сопротивление. Давление воздуха под решеткой не превышает 40 мм вод. ст. (давление в обычных решетках доходит до 80 мм). Статический напор перед щелевыми каналами, вводящими воздух для разбрасывания и завихривания топлива, учитывая предварительный разгон топлива на наклонной плите, обычно ниже 100 мм вод. ст. Таким образом, воздух, расходуемый по трем указанным выше назначениям, нагнетается общим дутьевым вентилятором. При эксплуатации наблюдалось ошлакование заднего свода, а также боковых стен топки в местах отсутствия водяных экранов. ВТИ рекомендует выполнять заднюю стену вертикальной, плотно экранированной, и также полностью экранировать боковые стены обмуровки.

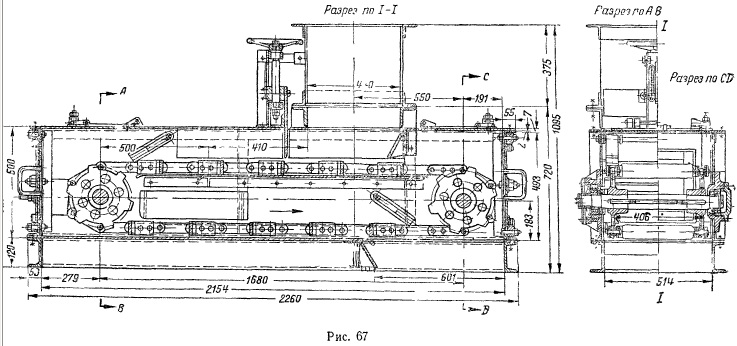

На рис. 67 приведен чертеж скребкового питателя, используемого для равномерной и регулируемой подачи топлива на разгонную плиту.

Сжигание древесины на цепных решетках. В местах, где древесное топливо планирующими организациями назначается в качестве основного вида топлива, в установках, сжигающих дрова, шахтные механические топки дают хороший тепловой эффект и высокий к. п. д.

Однако, когда расход пара с котла начинает превышать 50 т/час, обычная подача дров становится затруднительной. В таких случаях переходят на дробление дров на щепу размером приблизительно 30X50X5 мм в особых рубильных машинах. В дальнейшем щепа передается к загрузочным воронкам топок устройствами, однотипными с применяемыми для кускового топлива; следует только учитывать, что угол естественного откоса насыпанной щепы приближается к 90°, и стенки бункеров приходится делать круто наклонными, а рукава особо широкими и почти вертикальными. На операцию дробления расходуется 7,5 квт-ч на 1 т; стоимость щепы на больших станциях обходится не дороже распиленных и расколотых дров.

Процесс сжигания щепы на цепной решетке значительно отличается от горения углей. Даже при скоростях цепи до 30 м/час приходится пропускать щепу из-под регулирующего слой шибера толстым слоем - 400-450 мм, в то время как, например, для АС этот размер не более 70 мм. Выйдя на решетку, щепа начинает подсыхать, затем газифицируется, зона же интенсивного горения сравнительно невелика. В связи с этим в первые и последние зоны можно почти не подавать воздуха. В последнюю зону вводят излишний воздух, чтобы предохранить решетку от перегорания, так как при сжигании щепы отсутствует защищающий колосники слой шлака. Таким образом, специфика горения щепы - обильное выделение летучих в начале решетки и ввод добавочного воздуха сзади - предъявляют особые требования при проектировании конфигурации топочного объема. Эти механические топки имеют длинный, низко опущенный задний свод и высоко поднятый - передний. Такое расположение сводов создает хорошее перемешивание летучих горючих с воздухом.

Тепловые характеристики работы решеток на древесине приведены в табл. 25 и 26. При указанных параметрах к. п. д. топки получаются очень высокими. Газовое сопротивление слоя меняется для каждой зоны цепной решетки и обычно не превышает 10- 15 мм.

Шахтно-цепные топки для сжигания торфа. Для сжигания кускового торфа на цепной решетке оказалась очень удачной комбинация цепи и предтопка, производящего предварительную подготовку торфа, его подсушивание и частичную газификацию. С 1 м2 зеркала горения, считая от выхода торфа на цепь до шлакоснимателя, для воздушносухого торфа удавалось получать цифры, превышающие 2000 тыс. ккал/м2 час.

Высокая влажность торфа, а также наличие значительного количества торфяной мелочи могут значительно понизить приведенную цифру.

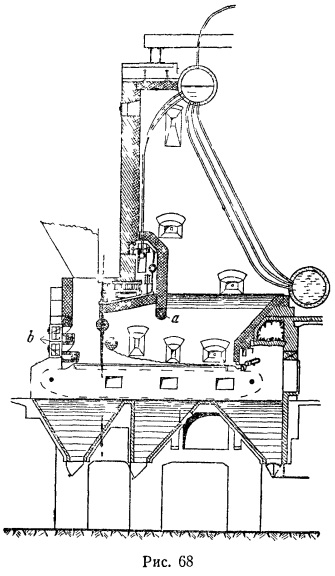

На рис. 68 приводится такая топка, снабженная подтопком Макарьева и установленная под котлов 1660 м.

Котел имеет две решетки, шириной 4,4 м каждая, разделенные между собой промежуточной кирпичной стеной. Такое разделение сделано из за предтопка, чтобы не получить больших пролетов для охлаждаемых водой поперечных балок а.

Сушка и подготовка горфа в предгопке производятся при помощи подсушивающих очагов b.

Горячие газы, образующиеся при горении торфа в очагах, просасываются через слой торфа в подсушивающем предтопке перед поступлением торфа на решетку, а выделяющиеся водяные пары и летучие горючие поступают в топочное пространство. На интенсивность подсушки оказывает большое влияние порог а, способствующий застою горячих газов под передним зажигательным сводом и предупреждающий его охлаждение. Балка а и пять остальных балок образуют подсушивающий предтопок и обычно включены в циркуляцию котла. Балки защищены шамотными подвесными кирпичами соответствующей формы.

Шахтно-цепная топка хорошо справляется с сжиганием торфа влажностью до 50%, в дальнейшем мощность ее падает, в особенности при наличии крошки.

Скорость цепи при нормальных условиях равняется 5-8 м/час.

Тепловая работа шахтно-цепных топок охарактеризована цифровыми данными табл. 25 и 26, в графе механические топки.

Потери от химической неполноты горения при правильно спроектированной и эксплуатируемой топке вообще не превышают q3=1,0%. Большой выход летучих у древесины и торфа способствует доведению потери от механического недожога до минимальных значений; q4 при сжигании щепы на цепной решетке равно 0,2%, для торфа - около 1%. Газовое сопротивление шахтно-цепных топок ΔSт = 20-30 мм вод. ст.

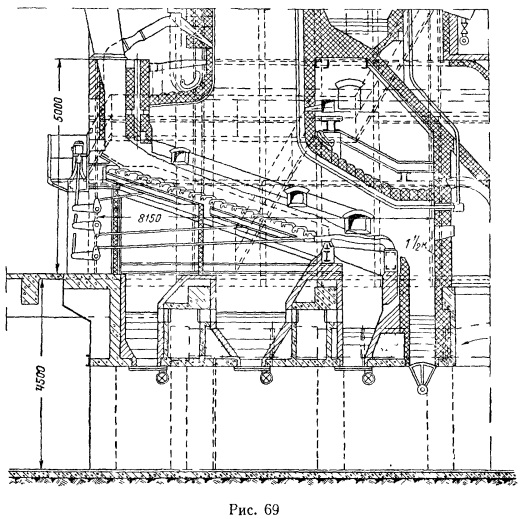

Наклонные механические решетки. Процесс горения топлива на ступенчатой переталкивающей решетке по существу мало отличается от процесса горения на цепной решетке. Топливо также поступает из загрузочной горловины на полотно решеткк (рис. 69) и зажигается вследствие непосредственного контакта с уже горящим топливом, а главное за счет излучения светящегося факела. Переталкивающая решетка снабжается в своей нижней части полого расположенными колосниками, предназначенными для выжигания горючего из шлака. В эту часть решетки аналогично с цепью проходит много лишнего воздуха, который и направляется задним сводом навстречу продуктам газификации.

Полотно цепной решетки, охлаждаясь при обратном ходе к фронту, менее подвержено влиянию высоких температур, чем ступени переталкивающей решетки, поэтому ступенчатая механическая решетка применяется преимущественно для сжигания низкосортных зольных и влажных углей и в первую очередь бурых типа подмосковного. Высокосортные угли с малым выходом летучих, когда отсутствует охлаждающий слой "транзитный" воздух, не следует сжигать на подобных топках, так как будут гореть колосники.

Для изготовления наклонных механических решеток расходуется меньше металла, и поэтому они конкурируют с цепными решетками преимущественно в установках среднего масштаба, где увеличенные первоначальные затраты на оборудование могут не окупиться выгодой, получаемой от повышения экономичности топливоиспользования

Переталкивающая решетка хорошо справляется с сжиганием многозольных бурых углей как "оживляющая" процесс горения слоя.

При взаимном перемещении частиц топлива (шуровка) происходит сбрасывание с их поверхности золы; кроме того, перемешивание слоя топлива способствует равномерному горению и более раннему зажиганию.

Тепловое напряжение слоя, избыток воздуха и потери от механического недожога могут быть приняты по данным табл. 25 и 26.

Для сильно влажных углей и торфа, который также можно сжигать на подобных решетках, механические топки иногда снабжаются подсушивающим предтопком, работа которого не отличается от работы предтопков шахтноцепных топок. Конструктивно подсушивающие очаги образуются при помощи ступенчатой решетки с наклонно располагаемыми ступеньками, позволяющими золе ссыпаться вниз и в дальнейшем - на наклонную решетку.

Горячее дутье способствует улучшению и ускорению процесса сгорания, и его можно доводить при низкосортных влажных углях до 200-250° без боязни вызвать пережог колосников. Газовое сопротивление топки ΔSт= 20-50 мм вод. ст.

Наклонно-механичесие топки как производящая изламывание слоя могла бы справиться с сжиганием высокосортных спекающихся углей, однако в подобных случаях приходится беспокоиться за прочность и долговечность ее полотна. Поэтому для сжигания высокосортных спекающихся углей надо предпочесть топку с нижней подачей топлива.

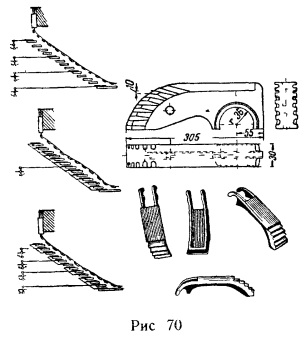

Конструкция наклонных механических решеток. По принципу действия наклонные механические решетки могут быть разбиты на три схемы (рис. 70). Первая из них, наиболее примитивная, состоит в том, что к обычного типа ступенчатой решетке добавляется несколько рядов движущихся колосников, способствующих продвижению вниз топлива. Такие решетки в условиях СССР при значительной засоренности бурых углей не найдут применения, так как пространство между неподвижными ступеньками быстро заполняется золой и шлаком, что требует частой прочистки этих мест резаком вручную. Схема вторая имеет чередующееся расположение подвижных и неподвижных ступеней, и, следовательно, застоя золы и шлаков в верхних частях решетки здесь наблюдаться не будет. Однако наилучшим типом переталкивающей решетки следует признать третий, где подвижные колосники разбиты на несколько групп, приводимых в движение от раздельных приводов, что позволяет менять ход и скорость движения на отдельных участках слоя в зависимости от сорта топлива и его поведения в процессе сжигания.

Переталкивающая решетка (рис. 69) соответствует третьей схеме (рис. 70).

Непременным требованием, как и при цепной решетке, является позонный ввод воздуха, вдуваемого под топку, что позволяет регулировать расход воздуха на отдельных участках слоя. Решетка обычно снабжается боковыми охлаждаемыми панелями, которые желательно включить в циркуляционный поток котла.

Процесс горения регулируется величиной хода (50-70 мм и доходит до 150), скоростью движения ступенек (от 0,2 до 4 м/час), а также толщиной слоя топлива, которая фиксируется вертикально располагаемым шибером. Угол наклона ступенчатых решеток может изменяться при эксплуатации и колеблется в пределах 15-35°, а для шлаковых колосников-10°; последним желательно давать перемещения вперед и одновременно вниз, затем назад и вверх, тогда они лучше разламывают шлаковые пластины. Длина зеркала горения доходит при очень мощных топках до 10 м, включая сюда 7-7,5 м по наклонной части и 2-2,5 м - по шлаковым колосникам

На рис. 70 даны чертежи колосников подобной топки. Часть колосников, как подвижных, так и неподвижных, располагающихся в верхней части решетки, где еще идет подсушка и воздуха не требуется, выполняется без отверстий. Это мероприятие, если не устраняет полностью, то также уменьшает возможность загорания угля в воронке до поступления его на решетку.

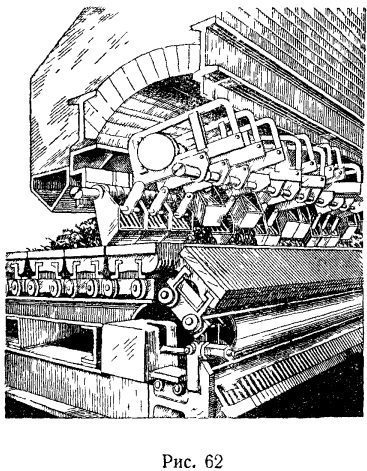

Механические топки с нижней подачей топлива. Заброшенная на простую колосниковую решетку порция топлива подсушивается, затем газицируется и загораетя. Этот процесс, изеняясь во времени, остается одинаковым для всех пунктов решетки. Процесс сжигания топлива на цепной или наклонной решетках, не изменяясь во времени, различен в пространстве: часть полотна решеток служит для предварительной подготовки топлива к сжиганию, и в конце полотна из шлака выжигаются частицы находящегося в нем горючего.

Процесс горения топлива в топках с нижней подачей топлива, являясь постоянным во времени, в то же время имеет минимальное развитие подготовительных участков, так как топливо, подаваясь в слои снизу, постепенно подсушивается и газифицируется, не требуя для этих операций затраты части площади зеркала горения.

Это своеобразие процесса, имеющего двойное зажигание - снизу и сверху, позволяет сильно форсировать тепловое напряжение зеркала горения. Кроме того, в топках с нижней подачей топлива слой все время ломается, что не дает ему чрезмерно спекаться, незначительное же спекание слоя в этих топках полезно.

Чтобы произвести соответствующую подготовку топлива (подсушка, выход летучих), толщина слоя должна быть значительной - около 0,5 м и более. В связи с этим воздух для горения приходится подавать при высоких давлениях в поддувале.

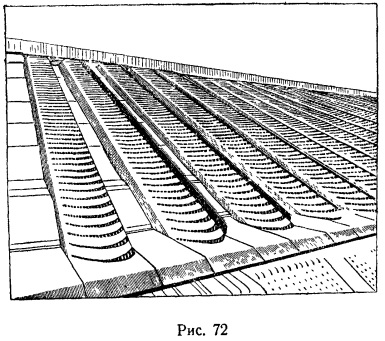

При подаче топлива в слой снизу зола будет попадать на верх слоя, в область весьма высоких температур. Шлаки, находясь сверху слоя, в дальнейшем при наклонном расположении реторты (рис. 71 и 72) постепенно передвигаются на нижний дожигательный участок топки, где из них и выжигается горючее, но не на колосниках, как это делается при цепной или наклонной решетках, а в особом дожигательном бункере. Такой бункер (им иногда снабжают и цепные решетки), увеличивая размеры топки по высоте, дает возможность экономить площадь зеркала горения, подсчитывая которую, включают сюда и зеркало бункера. Схема движения по слою золы и шлаков указывает на затруднительность сжигания в таких топках многозольных углей, имеющих к тому же низкую температуру плавления золы.

Механические топки с нижней подачей топлива получили большое распространение в США, где отсутствие государственного планирования приводит к хищническому расходованию на цели сжигания высококачественных спекающихся углей. В нашей стране, в условиях планового социалистического хозяйства, угли малозольные спекающиеся с повышенным выходом летучих, например, Донецкого бассейна марок К, ПЖ, ПС, в основном расходуются на получение металлургического кокса и для комплексной энергохимической перегонки топлива. В качестве же основного энергетического топлива используются антрацит и тощий уголь, которые вследствие малой горючести (выход летучих меньше 15%), легкоплавкости золы и отсутствия спекаемости нельзя считать вполне подходящими для сжигания по методу нижней подачи. Бурые угли также неподходящи из-за их многозольности, влажности и отсутствия спекаемости. Топки снижней подачей топлива могут быть использованы для сжигания углей Кузнецкого бассейна, в основном спекающихся малозольных и обладающих высокими температурами плавления золы.

По сравнению, например, с цепной решеткой зона выжигания горючего из шлака у топки с нижней подачей доводится до минимума. Это осуществляется за счет применения своеобразной конфигурации шлакодожигательной шахты, в которую вместе со шлаком поступает значительное количество топлива.

Тепловое напряжение зеркала горения для спекающихся сортированных углей доходит до 2000 тыс. ккал/м2 час (без учета размера высоты дожигательной шахты). Длина зеркала горения топок с нижней подачей доходит до 8 м при ширине до 10 м.

На рис. 71 приведена одна из распространенных в США топок с нижней подачей топлива системы Тейлора. Топка состоит из отдельных реторт, по которым продвигается топливо, переталкиваемое снизу. В неподвижные вертикальные полые стенки, замыкающие собой реторты с боков, подводится позонно воздух. Воздух вводится и в дожигательную шахту, снабжаемую снизу вращающимися и раздробляющими шлак вальцами.