Горизонтально-водотрубные котлы

Горизонтально-водотрубные котлы могут быть подразделены на две группы: на камерные котлы и секционные.

В настоящее время камерные котлы больше почти не строятся. Одно время они имели распространение для сравнительно невысоких давлений. Одним из таких котлов, выполнявшихся у нас, является камерный котел системы Лукина (рис. 155).

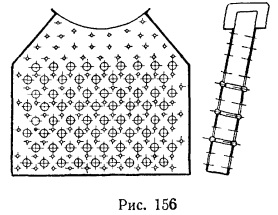

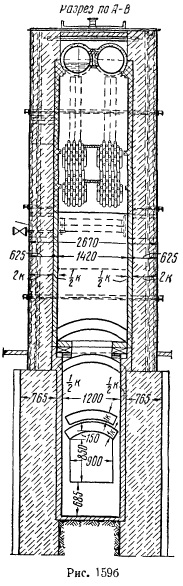

Основная поверхность нагрева в этом котле состоит из немного наклонно поставленных к горизонту труб диаметром 88,5 Х 95 мм и длиной 5500 мм. Трубы развальцовываются в стенках двух камер, имеющих коробчатую форму. Взаимнопротивоположные стенки каждой из камер скрепляются с целью предохранения от выпучивания целой сетью анкерных связей, размещаемых в промежутках между трубами (рис. 156).

Для возможности установки труб, развальцовки их концов и очистки от накипи в камерах против каждой трубы предусматриваются лючки.

Передняя камера присоединяется непосредственно к барабану-паросборнику, а задняя - к барабану-грязевику, который уже при помощи циркуляционной трубы диаметром от 250 до 400 мм (в зависимости от размера котла) сообщается с верхним барабаном.

Первоначально предполагали, что объединяющая все трубы камера, хотя сложна в изготовлении и требует повышенного расхода металла, будет способствовать беспрепятственному выводу потока воды и пара в верхний барабан. Это дало бы возможность сильно повысить работу котла без опасений получить застой пара в отдельных трубах и как следствие - их перегрев. Практически оказалось, что секционный котел (описанный ниже и показанный на рис. 158), в котором проход пароводяной смеси, казалось бы, более стеснен, хорошо справляется с очень высокими форсировками.

Таким образом, это основное преимущество камерных котлов оказалось ложным. В остальном же котел не представляет интереса: он громоздок, много расходует металла для повышенных давлений, в процессе изготовления требует сложных котельных работ, отдельные детали не поддаются унификации при производстве котлов различных поверхностей нагрева. В силу указанных недостатков горизонтально-водотрубные котлы в настоящее время не изготовляются.

На рис. 155 изображен монтаж камерного котла с пароперегревателем и ручной решеткой для сжигания антрацита. Забор насыщенного пара в перегреватель произведен непосредственно в барабане котла без промежуточного вентиля. Значительно большим распространением пользуется схема, по которой ветвь трубопровода, отводящая пар в перегреватель, присоединяется к котлу извне.

Котел, как и большинство остальных конструкции, монтируется на каркасе, в основном состоящем из четырех колонн, попарно сверху соединенных балками, на которых при помощи хомутов из круглой стали и подвешивается котел. Для придания каркасу необходимой жесткости все колонны соединяются между собой горизонтальными связями. Под нижний барабан-грязевик также устанавливаются две опоры, в свою очередь опирающиеся на кладку; назначение этих опор дополнительное и при расчете каркаса и самого котла они не учитываются, так как нет гарантии, что груз от котла разложится на три направления; может оказаться, что после монтажа нагрузка совсем не передастся на нижние опоры или, наоборот, ими будет подперт котел и разгружен задний поддерживающий хомут.

Витки пароперегревателя поддерживаются балками, причем, как это обычно и делается, в газоходах, имеющих высокую температуру, балки выполнены чугунными. Чугун лучше противостоит температурным воздействиям, а полая форма балок позволяет охлаждать их при помощи воздуха. Холодный воздух вводится с одного конца балки, а с противоположного - посредством особой надставной трубы - нагретый воздух отводится в верх котельного здания. Указанная на чертеже дополнительная подвеска балок к барабану посредством тяг из круглой стали в местах высоких температур малонадежна, так как тяга часто перегорают.

Обмуровка котла, как уже указывалось, выполняется на глине с толщиной стенок в 2кг кирпича. Котел имеет четыре газохода, что обеспечивает достаточно высокие скорости газов по газоходам и соответственно повышенные коэффициенты теплопередачи. Чтобы обеспечить возможность обдувки газоходов от осевших на трубы золы и сажи, в боковых стенах обмуровки оставляются щелевидные обдувочные отверстия, закрываемые дверками. Через каждое отверстие проводится труба, вдвигаемая между рядами труб и имеющая на своем конце ряд отверстий.

Обдувочные трубы при подведении к ним пара или воздуха могут быть объединены; в малых установках часто обходятся одной трубой, которая последовательно проводится через все обдувочные отверстия. По трубе пропускается пар или воздух от компрессора. Воздухом пользуются в тех случаях, когда берегут конденсат, а также в установках с водогрейными котлами.

Для наблюдения за характером горения оставлены гляделки. Осмотр газоходов производят через лазы.

Боковые стенки передней и задней камер изготовляются из стальных листов, привариваемых к лобовым листам камер сваркой. Как это видно на рис. 155, нижняя часть передней камеры закрыта кирпичной стенкой. Весьма важно, чтобы эта часть камеры не оголилась, например, из-за разрушения топочной футеровки. В таком случае низ передней камеры, где может скопиться грязь, будет обогреваться по сварному шву топочными газами, что может вызвать аварию. Было зарегистрировано несколько взрывов камерных котлов по указанным выше причинам. Камерные котлы изготовлялись с поверхностями нагрева от 80 до 350 м2, давление - не выше 15 ати.

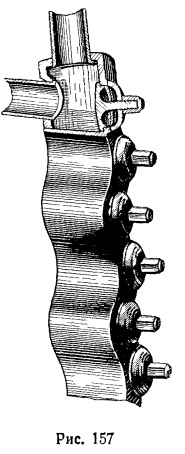

Следующим типом горизонтально-водотрубных котлов являются котлы секционные. На рис. 10 приводится сборка такого секционного котла с продольно расположенным барабаном. Каждый вертикальный ряд труб объединяется коллектором, которому придана змейкообразная форма (рис. 157) для расположения труб в шахматном порядке, считая по ходу газов, что увеличивает коэффициент теплопередачи.

Коллекторы плотно примыкают друг к другу, щели уплотняются асбестовым шнуром, и таким образом создаются стенки газохода.

В торцы коллекторов и в особые карманы паросборника ввальцовывают трубы (рис. 10), создавая тем замкнутую систему, по которой циркулирует вода и выносится в паросборник пар.

Соответственно изгибая трубы, их можно и прямо вальцевать в круглый барабан, без устройства карманов.

Один паросборник может обслужить лишь определенное число секций; в котлах больших поверхностей нагрева добавляется еще барабан.

Все секции как в паровой части, так и в водяной объединяются между собой: сверху - сухопарником, устанавливаемым при двух барабанах, перпендикулярно к ним, а снизу - так же расположенным грязевиком, соединяемым с каждой из секций отрезком трубы, укрепляемым развальцовкой.

Трубы обычно берутся диаметром 94,5X102 мм и длиной в зависимости от размера котла от 3 500 до 5 500 мм. Размеры в поперечном сечении коллекторов получаются незначительными (внутри 140X120 мм), поэтому повышение давления даже до весьма высоких значений не сказывается сколько-нибудь значительно на увеличении толщины стенки.

Таким образом, основные элементы конструкции могут быть стандартизованы и требуют минимального количества металла, в особенности при высоком давлении. Разбираемый на мелкие составные части котел легко транспортируется. Основным недостатком, из-за которого удорожается, утяжеляется и усложняется конструкция, является наличие барабана-паросборника и большого количества лючков, требующихся для вальцовки труб и очистки их от накипи - по одному лючку на каждую сторону трубы (рис. 157).

Для возможности размещения большого количества труб по периферии барабана котла его диаметр делается не меньше 1 м.

С повышением давления расход металла на барабаны будет расти, поэтому стремятся сократить их количество и объем, переходя на систему с одним поперечно расположенным барабаном.

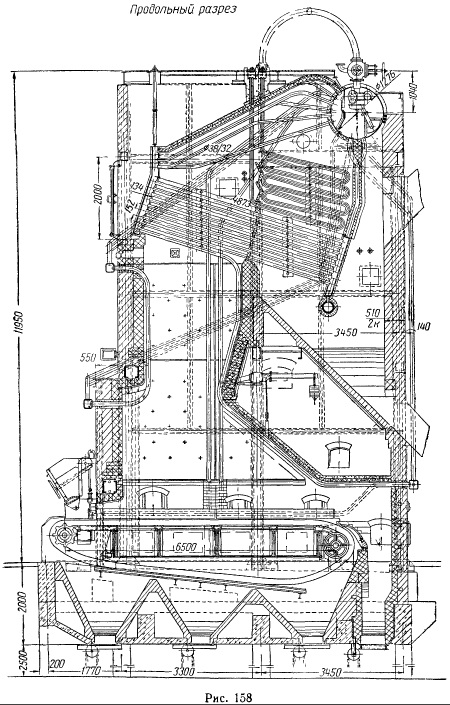

На рис. 158 приводится установка такого котла типа СМ Таганрогского котельного завода.

Обыкновенно подобные котлы уже снабжаются водяными экранами.

Обмуровка котла со стенами в 27г кирпича выполняется в этой системе в большинстве случаев только в пределах топки и то не всегда. Дальше ее делают тоньше, переходя на тип железошамотной защиты. Внешние стальные листы служат тогда для укрепления к ним шамотных пластин, а также предохраняют установку от присосов наружного воздуха. Барабаны котлов высокого давления (выше 22 ати), имеющих толстую стенку, нельзя обогревать горячими газами, их полностью защищают изоляцией из шамотной- массы, как это видно на рис. 158.

Для целей получения производственного пара, а также для обслуживания систем отопления получили распространение легкие, простые в изготовлении и поэтому дешевые, составляемые из стандартных деталей секционные горизонтально-водотрубные котлы

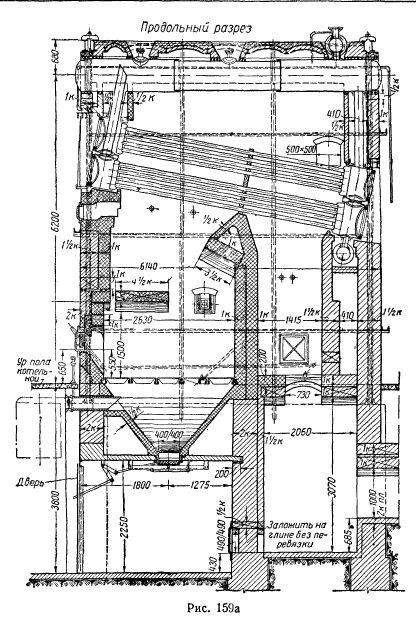

Продольный разрез системы Шухова. Затрата металла на 1 м2 поверхности нагрева горизонтально-водотрубных котлов Шухова, в особенности при переходе завода от клепки на сварку, приближается к 70 кг/м2.

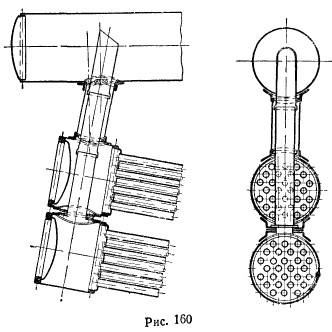

Эта конструкция также состоит из труб, разбиваемых на отдельные секции- пучки. Трубы каждого такого пучка своими концами завальцовываются в коллекторах-головках, имеющих бочкообразную форму (рис. 159 а, б и 160).

Цилиндрическая форма сборного коллектора при относительно малом диаметре (670 мм) позволяет предельно утоньшать стенки, в особенности при невысоких давлениях. В пучок входит 28 труб диаметром 76X70 мм. Длина труб в котлах последних выпусков делалась равной 4500 мм. При этой длине поверхность нагрева каждого пучка равняется около 30 м2.

Нормальным профилем котла надо считать соединение двух пучков, расположенных один под другим (рис. 159 и 160) и затем при помощи особых патрубков присоединенных к барабану-паросборнику внутренним диаметром в 640 мм. Для лучшего обеспечения вывода пара из нижних, наиболее интенсивно работающих труб, внутрь общего паровыводящего патрубка вставляется отрезок трубы, обслуживающий циркуляцию нижнего пучка (рис. 160).

Несколько таких комплектов, состоящих из двух секций и барабана- паросборника, объединяется трубой сверху, служащей сухопарником, и трубой снизу, служащей грязевиком. Поверхность нагрева одного комплекта (два пучка и барабан-паросборник) равняется 62,5 м2; поверх-ность нагрева котла, собранного из двух комплектов,-125 м2; из трех- 185 м2; из четырех - 250 м2; из пяти- 310 м2.

Горизонтально-водотрубные котлы Шухова собирают из стандартных деталей; котлы удобны в монтаже и при перевозках, имеют минимальное количество герметически закрывающихся люков. Открывая люк каждой головки, сразу получают доступ к 28 трубам.

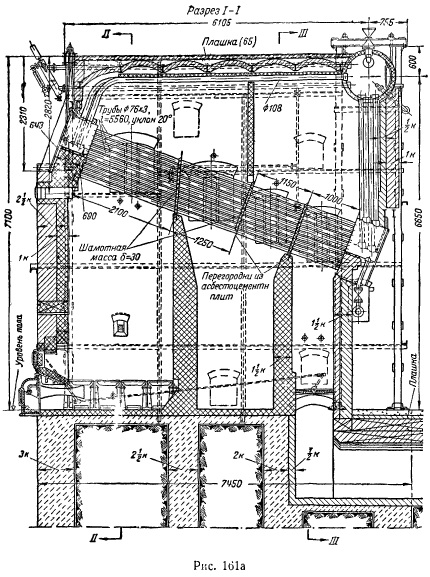

На рис. 159 приводится монтажный чертеж котла Шухова в комбинации с ручной колосниковой решеткой для сжигания подмосковного угля. Паросборники котла подвешиваются хомутами из круглой стали к балкам, которые в свою очередь передают нагрузку на вертикальные стойки. Толщина обмуровки - 2 1/2 кирпича. В отличие от рассмотренных систем горизонтально-водотрубных котлов котел Шухова имеет только два газохода. Это вызвано тем, что котел Шухова очень трудно очищать от золы и сажи.

Трубы в пучках расположены настолько компактно, что между ними не удается провести обдувочную трубу, обычно вносимую через отверстия в боковых стенах обмуровки.

Обдувку производят с фронта котла и сзади него, пропуская обдувочную трубу в отверстия, находящиеся между головками и перекрываемые чугунными крышками. Перемещая обдувочную трубу параллельно трубам котла, сдувают струями пара или воздуха осевшие на трубах золу и сажу. Конечно, при такой обдувке будут очищаться главным образом трубы, находящиеся на периферии пучка.

Таким образом, пучкообразное расположение труб, удачно разрешающее задачу изготовления легкого коллектора - головки с одним люком на 28 отверстий, одновременно является и недостатком: ухудшаются условия обдувки, приходится ограничиваться двумя газоходами с понижением скоростей движения отходящих газов. Теплопередача ухудшается не только от такого понижения скоростей, но также из-за того, что центральная часть пучка вообще плохо омывается газами, которые идут по линиям наименьшего сопротивления, обходя центр. На поперечном разрезе (рис. 159) указаны шамотные стенки, располагающиеся на пучках труб и препятствующие прорыву газов между пучками. На тщательность выполнения этих перекрытий приходится обращать особое внимание, иначе чрезмерно возрастет температура газов за котлом, которая в котлах Шухова вообще бывает повышенной. Чтобы иметь возможность отбить сталактитовые наросты шлака на трубах, обращенных к топке, в обмуровке с фронта (рис. 159) оставляются отверстия, перекрываемые чугунными крышками, через которые кочегар может пропустить штангу для чистки.

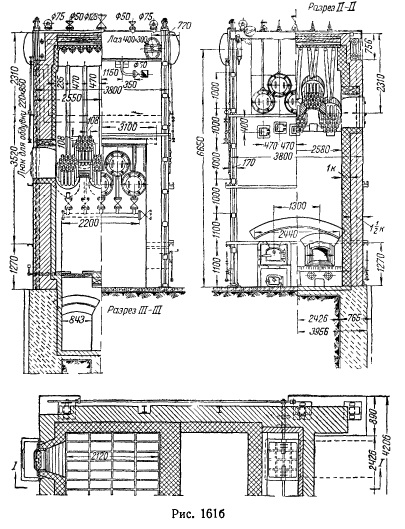

В течение ряда лет вместо котлов Шухова выпускались котлы Шухова - Берлина (рис. 161 а и б), в настоящее время также снятые с производства.

Отличие этой системы от котлов Шухова заключается в том, что в пучке имеется не 28 труб, а 24, что уже дает возможность осуществлять боковую обдувку с вводом обдувочной трубы между рядами труб.

Таким образом, получилась возможность обмуровки котла в четыре газохода. Чтобы не слишком повышать скорости газов в последних газоходах, что должно вызвать увеличение газового сопротивления котла, длина труб в котле Шухова-Берлина принята равной 5,5 м. Ранее уже указывалось, что предел форсировок отопительных котлов при использовании колосниковых решеток с ручным обслуживанием или шахтных топок обусловливается по большей части не конструктивными особенностями той или иной системы, а зеркалом горения. Ширина зеркала горения равняется ширине котельных газоходов, а длину зеркала при ручных решетках нельзя увеличивать более 2-2,6 м, иначе создаются чрезмерно тяжелые условия работы обслуживающего персонала. При шахтных топках длину зеркала горения удается иногда развить при дровах до 3 м. Тепловое напряжение зеркала горения также имеет пределы, в случае превышения которых начинает сильно расти потеря от уноса. В котле Шухова-Берлина пучки труб расположены в шахматном порядке (рис. 161), это позволило увеличить ширину колосниковой решетки, приходящуюся на два пучка труб (верхний и нижний). В котле Шухова указанный размер равнялся около 700 мм, в измененной конструкции - около 1000 мм.

При повышенной таким образом мощности колосниковой решетки соответственно увеличивается и съем пара. Если при сжигании сортированных марок антрацита в обычном котле Шухова удавалось снимать до 25 кг/м2 час нормального пара, то в реконструированном эта цифра доходит до 35 кг/м2 час.

В отопительных котлах стремятся получить возможно более низкую температуру газов за котлом, так как в дальнейшем тепло отходящих газов трудно использовать. При горячей воде в сборном конденсационном баке и невысоких давлениях пара не всегда возможно значительно развить поверхность водяного экономайзера, а установить воздухоподогреватель по ряду причин не удается. Поэтому, повышая паросъем с котлов Шухова-Берлина до 35 кг/м2 час, естественно, ставится вопрос, не повысится ли одновременно температура отходящих газов. Испытания котла Шухова - Берлина показали, что при увеличении паросъема до 35 кг/м2 час по сравнению с 25 кг/м2 час котла Шухова температура отходящих газов возросла. Очевидно, и здесь отрицательно сказалось расположение труб пучками, так что условия теплопередачи и в этом котле оказались несовершенными. Кроме того, котел получился очень громоздким, с большим количеством мест в обмуровке, не заполненных поверхностями нагрева. Котлы Шухова-Берлину имеют только один поперечно расположенный барабан-паросборник, что способствует уменьшению веса 1 м2 поверхности нагрева котла.

Изготовлялись котлы: с двумя пучками труб (А-2), с тремя пучками (А-3), с пятью (А-5) и с семью пучками (А-7). Соответственно их поверхности нагрева составляли: 70, 105, 175 и 245 м2. Рабочее давление - 13 ати. Угол наклона труб 20°. Диаметр кипятильных труб 76X70 мм. Наружный диаметр барабана 900 мм. Котлы А-2 и А-3 имеют обдувочные отверстия только с одной стороны, однако помещать горизонтально-водотрубные котлы в спаренной обмуровке нельзя, так как барабан-паросборник по длине выходит из пределов обмуровки.