Топки для дров

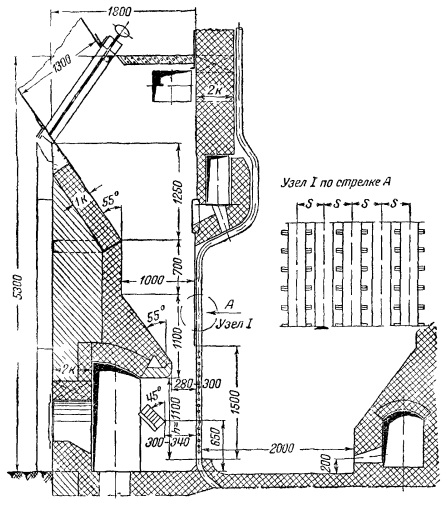

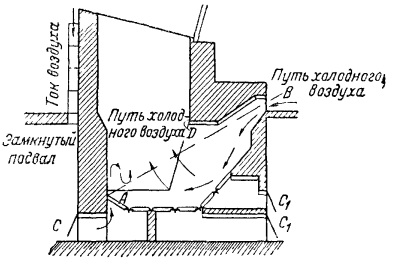

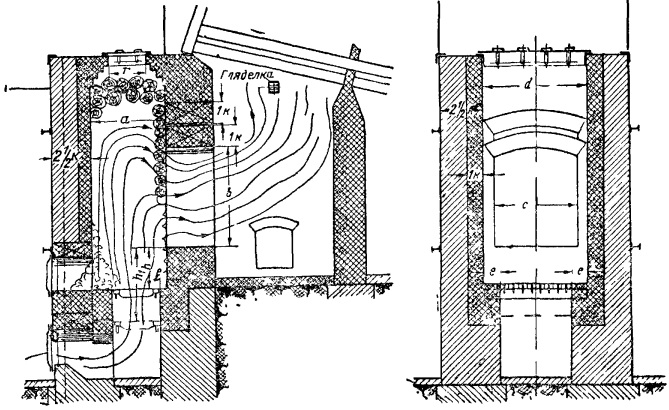

Колосниковая решетка с ручным обслуживанием. Схема простой колосниковой решетки для сжигания дров изображена на рис. 30. Топки для дров расположены под водотрубным котлом и относится к разряду внешних топок.

Рис. 30

Дополнительно к ранее приведенному описанию основных элементов подобной топки для дров необходимо добавить, что в целях развития на решетке слоя дров должной толщины для достижения нормального избытка воздуха и должной аккумуляции тепла в слое надо загрузочную дверку располагать от плоскости колосников (размер с) на расстоянии, не меньшем 0,8-1,0 м, а для сырых неколотых дров придется увеличивать этот размер еще более.

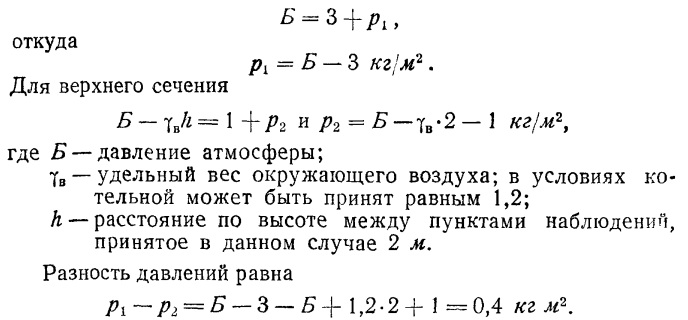

Если повысить расположение загрузочной дверки по отношению к колосниковой решетке, то при частом открывании дверки для забрасывания топлива будет меньше врываться в топочное пространство холодного воздуха. Это положение может быть подтверждено следующим образом. При рассмотрении природы естественной тяги, создаваемой дымовой трубой, подсчитывалась (рис. 17) разность давлений столба внешнего воздуха и столба горячего газа на расстоянии h от верха трубы, которая равнялась

Вертикальная шахта топочного пространства в сущности является трубой, хотя и располагающей малой высотой, но зато наполненной газами с температурой порядка 1000°. В подобных условиях каждый метр по высоте создает разность давлений Z, приблизительно равную 1 мм вод. ст. Таким образом, если размер b будет равен 3 м, то на уровне решетки получится разрежение за счет самотяги, равное 3 мм вод. ст., по большей части достаточное, чтобы преодолеть газовое сопротивление решетки и слоя дров. На уровне же первого газохода разрежение по отношению к атмосферному, замеренному на той же высоте, в таком случае будет равняться нулю, и преодоление дальнейших сопротивлений отдельных газоходов должно производиться за счет тяги дымовой трубы или дымососа. Такое парадоксальное на первый взгляд явление, когда газы идут в направлении от повышенного разрежения к нулевому, а не наоборот, объясняется тем, что измеряются разрежения на разных уровнях по высоте, вследствие чего сказывается разность барометрического давления, абсолютное же давление все время падает от топки для дров к устью трубы.

Правильное представление о давлениях газов в исследуемых пунктах можно получить, переводя эти давления из относительных в абсолютные. Пусть, например, показание тягомера над слоем топлива дает минус 3 мм вод. ст., а расположенного на 2 м выше - минус 1 мм. Уравнение равновесия в нижнем тягомере может быть написано так:

Как видно, нижнее давление газа больше верхнего, и газы должны идти снизу вверх. Разность давлений газа значительно меньше, чем разность давлений, взятая в тех же горизонтальных плоскостях атмосферного воздуха, так как горячие газы значительно легче воздуха и, кроме того, совершенно ничтожно газовое сопротивление рассматриваемого участка топочного пространства.

Это явление, позволяющее при движении газов снизу вверх по вертикальному газоходу иметь меньшее разрежение за исследуемым газоходом, как уже указывалось носит название самотяги. Иногда при слабой основной тяге вследствие самотяги вверху первых газоходов высоких вертикально-водотрубных котлов даже получается плюс и при открывании дверок для обдувки газы врываются в котельное помещение.

Явлением самотяги иногда пользуются, помещая загрузочную дверку возможно выше, тогда вследствие незначительной разности давлений на уровне расположения дверки меньше врывается воздуха при ее открывании.

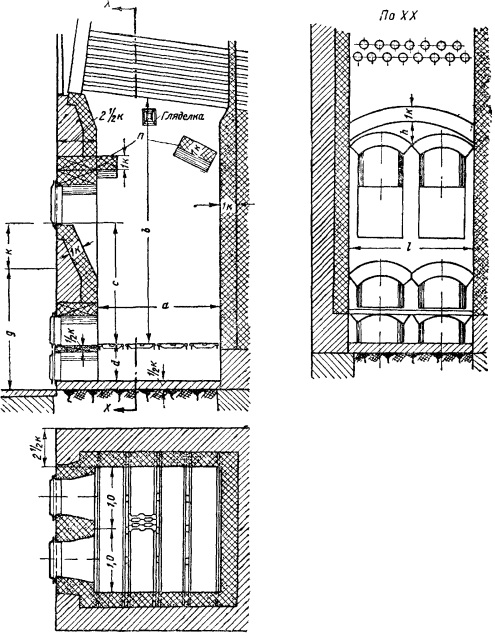

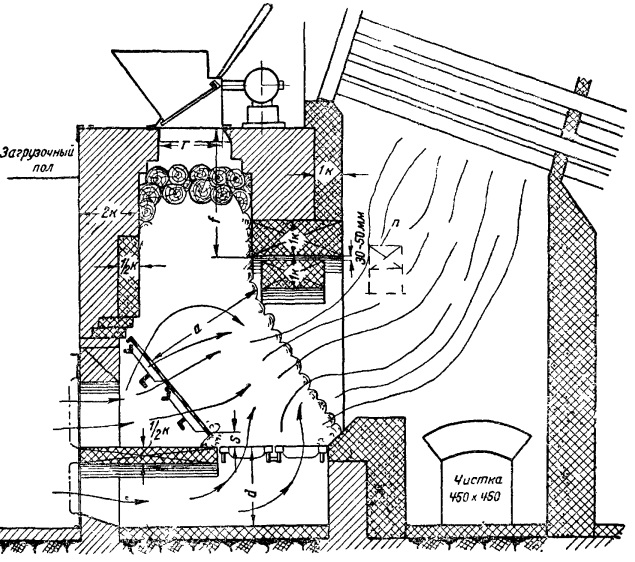

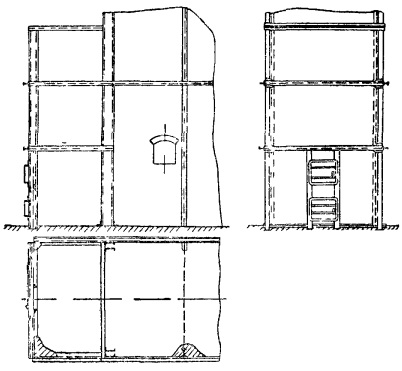

Проф. А. К. Сильницким была предложена колосниковая решетка для сжигания под водотрубным котлом дров и древесных обрезков, различных по длине (рис. 31). Высота топочного пространства достигала 6 м, и в топке сильно развивалась самотяга, которая использовалась для преодоления газового сопротивления топки.

Рис. 31

На уровне топочной дверки разрежения почти не имелось, почему и засос воздуха через топочную дверку был незначителен, что весьма важно в данном случае при работе мощной топки для дров, когда в нее приходится забрасывать топливо почти непрерывно.

Проектируя для дровяной решетки колосники, нужно главное внимание обращать на их прочность. Колосники воспринимают удар от брошенного с высоты полена. Форма же их с точки зрения распределения воздуха значения не имеет, в толстом слое дров воздух успеет распределиться с требуемой равномерностью. Для колосниковой решетки следует брать обычные брусчатые колосники длиной до 700 мм и с прозорами 20-25 мм.

Все металлические части топки для дров, подвергающиеся сильному нагреванию, в том числе и колосники, выполняются из чугуна, гак как он лучше выдерживает высокие температуры.

Колосники опираются на чугунные или железные балки. Форма балок должна быть такова, чтобы исключалась возможность частичного забивания золой прозоров, по которым проходит воздух, направляющийся в топку и в то же время охлаждающий решетку.

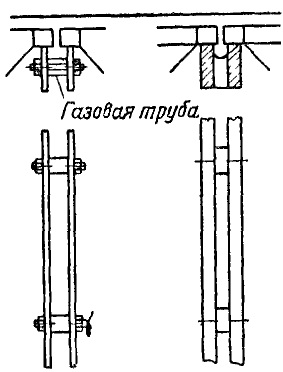

На рис. 32 показано крепление балок, поддерживающих смежные ряды колосников при выполнении балок из стали или чугуна.

Рис. 32

Самая нижняя дверка (рис. 30) служит для пропуска воздуха в топку, размеры ее должны выбираться так, чтобы обеспечить удобную очистку зольника, кроме того, скорость проходящего воздуха не должна превышать 3 м/сек. Глубину d зольника желательно брать равной 500 мм и как нижний предел - 300 мм. Ширина решетки, обслуживаемая одним комплектом топочных дверок, нормально принимается равной 1 м и во всяком случае не больше 1,3 м. Размер топки для дров по ширине задается конструкцией котла и равняется размеру l между его боковыми стенками.

Длину решетки выбирают согласно с принятым для данной местности или на предприятии размером полена, прибавляя к этой длине на необходимые зазоры 100 -150 мм; первая цифра может быть взята при укладке одного полена в длину, вторая - при укладке двух полен. Длина решетки во всяком случае не должна превосходить 2,5 м, иначе кочегару становится трудно ее обслуживать.

Расположение загрузочного пола от нижней кромки двери k следует делать в пределах 500-800 мм, причем средним размером может быть принят 650 мм. Сама загрузочная дверка выполняется размером 400X450 мм. Для наблюдения за цветом и длиной топочного факела в обмуровке предусматриваются гляделки.

При сжигании дров влажностью более 35-40% для получения устойчивого процесса горения приходится перекрывать топку сводами, уменьшая тем прямую отдачу; на рис. 30 такие своды указаны буквой n; следует проверять скорость газов в узком месте между сводами, не допуская повышения последней за пределы 10-15 м/сек. Если по местным условиям представляется возможным развить размер g до 2-2,2 м, тогда в котельной осуществляются два этажа - загрузочный и золовой. В противном случае для чистки золы оставляется приямок (рис. 12), перекрываемый съемным щитком с отверстиями, обеспечивающими подвод воздуха в поддувало.

Хорошие результаты сгорания достигаются: при тепловом напряжении зеркала горения, равном Q/R= 1000 тыс. ккал/м2час, избытке воздуха в топке αт = 1,4 и напряжении объема топочного пространства Q/V=300 тыс. ккал/м3час. При указанных значениях Q/R и Q/V неполнота сгорания q3 не превышает 3%,a q4 - не более 1,5%.

Газовое сопротивление решетки, работающей на дровах, обыкновенно незначительно и колеблется в пределах 3-5 мм вод. ст. Сопротивление может быть приближенно подсчитано в зависимости от принятых избытков воздуха и теплового напряжения решетки по эмпирической формуле

Формула (156) показывает, что чем больше Q/R и меньше RO2 (при дровах С02), тем больше в топку проходит воздуха и тем значительнее газовое сопротивление топки.

При Q/R= 1000 тыс. ккал/м2час и С02 в топке, равном 13,5%, ΔSТ - 3 мм вод. ст.

Кирпичная обмуровка подвергается температурным воздействиям, поэтому, чтобы избежать трещин, она выкладывается на глине. Связующие свойства глины ничтожны, и, как правило, на обмуровку не следует передавать нагрузок от веса котла, перегревателя и других элементов, распределяя эти усилия на каркас, опирающийся на фундамент, который выкладывается на обычном цементном растворе.

Выполняется обмуровка печниками (обмуровщиками), а не каменщиками, привыкшими к кладке на цементном растворе с толстыми швами: швы обмуровки не должны превышать 3-4 мм. Часть обмуровки, непосредственно соприкасающейся с горячими газами топочной камеры, футеруется кирпичом высокой огнестойкости, выкладываемым на огнеупорной же глине. Эта часть кладки на рис. 30 показана условной штриховкой в клетку.

Стены обмуровки обыкновенно делаются в 21/2 кирпича, из них 1 кирпич шамотный и 11/2 красных. Все кирпичи кладутся вперевязку, и при несовпадении размеров шамотного и красного кирпичей перевязка выполняется через несколько рядов. В крупных котельных агрегатах футеровка топочной камеры с целью обеспечить возможность свободного расширения не перевязывается с остальной кладкой, в таких случаях для большей устойчивости стена футеровки делается утолщающейся книзу.

* В формулы 156-162 подставляются значения -jjr, выраженные в тыс. ккал/м2час.

В пределах топки для дров нельзя располагать металлических частей - балок, опор и пр., так как они будут перегорать, если не предусмотрено их охлаждение водой.

В случаях необходимости перекрытия топок широко используют своды. Своды делаются цилиндрическими, толщиной в 1 кирпич и со стрелой (рис. 30) h= 1/6 ÷ 1 8 I (где I - пролет свода, который может доходить до 2-2,5 м). Своды приходится выкладывать особенно тщательно, впритирку. Если расстояние между стенками топки более 2,5 м, то устанавливают в середине добавочную стенку, на которую и опирают своды, перекрывая тогда отдельно каждую половину топки. В крупных современных котлах расстояние между стенами обмуровки получается настолько больших размеров, что на перекрытие топки цилиндрическими (арочными) сводами рассчитывать не приходится; в таких случаях устраивают подвесные плоские перекрытия, выполняемые из шамотных фасонных кирпичей. Верхними концами эти кирпичи подвешивают к металлическому каркасу, идущему вне топки (рис. 64).

Шахтные дровяные топки. В области изучения сжигания дров и создания экономичных топочных устройств большая работа была проделана профессором Московского высшего технического училища К. В. Киршем.

К. В. Кирш дал правильное очертание слою топлива, сгорающему в шахтной топке, в отличие от прежних конструкций, где слой топлива не утончался книзу, как это сделал Кирш, а, наоборот, увеличивался.

Такое видоизменение произошло не случайно, а на основании глубокого изучения процесса горения топлива в заданных условиях. Это позволило К. В. Киршу предложить простую, совершенно оригинальную шахтную топку с вертикальным зеркалом горения, в которой могут успешно сжигаться сырые свежесрубленные дрова. Основываясь на схемах топочных устройств, впервые предложенных проф. Киршем, ученики его школы продолжили их разработку, достигнув не превзойденных в мировой технике результатов.

Топка с наклонным зеркалом горения. При рассмотрении процесса горения топлива на простой колосниковой решетке указывались основные недостатки этой топки.

Изменяющаяся во времени толщина слоя топлива периодически вызывает неполное сгорание или чрезмерно большие избытки воздуха. Улучшая тепловую работу решетки, необходимо чаще забрасывать топливо мелкими порциями, что в свою очередь вызывает потери, связанные с прорывом воздуха в топку, и, кроме того, весьма усложняет труд кочегара.

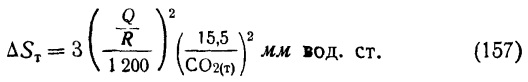

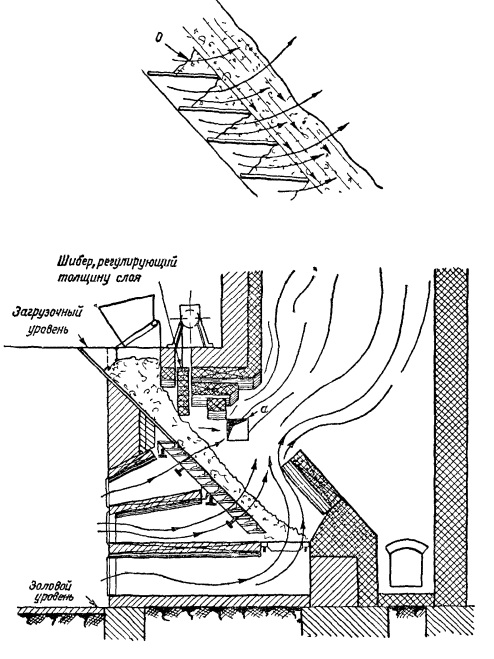

В шахтной топке с наклонным зеркалом горения (рис. 33) слой постоянен во времени, но изменяется по толщине, постепенно утончаясь книзу. Такого рода неравномерность толщины не вредна, а полезна.

Рис. 33

Топливо, загруженное в верхнюю горловину шахты, по мере прогорания нижележащих слоев будет постепенно опускаться вниз, попутно сначала подсушиваясь, затем газифицируясь и загораясь. При опускании вниз топливо становится сначала суше, а затем мельче; чтобы обеспечить полноту сгорания на всех участках слоя, последний должен постепенно утончаться, так как при сжигании дров и угля требуется различная толщина слоя; для дров - больше, для угля - меньше.

На каждом участке слоя толщина будет постоянна во времени, несмотря на то, что загрузка топлива осуществляется периодически. Колебание уровня загружаемых дров происходит в пределах горловины шахты, и надо только следить, чтобы этот уровень не спускался ниже свода, за которым начинается зеркало горения (горящий слой топлива).

В нижней части слоя топлива развиваются высокие температуры, так как там сгорает накаленный уголь. Слой здесь выполняется преднамеренно более тонкий, чтобы через него провести наибольшее количество воздуха, направляющегося в топочное пространство для сжигания летучих.

В таком случае будут хорошо охлаждаться нижние колосники, работающие в наиболее тяжелых условиях. С этой же точки зрения не следует вводить добавочный воздух в топочное пространство отдельными каналами в обмуровке, минуя колосниковую решетку.

Воздух подводится в шахтную топку двумя зонами, а иногда тремя при сильно развитом зеркале горения. Позонный ввод воздуха позволяет регулировать его подачу к отдельным местам топочного слоя. Если, например, сжигаются сильно влажные дрова, то в верхнюю зону, особенно при наличии третьей зоны, должно быть уменьшено поступление воздуха, так как из-за большой влажности процесс сгорания замедляется и удлиняется не требующая воздуха зона подсушки топлива. В случаях же сжигания очень сухих дров они начнут загораться непосредственно в самой горловине, еще до продвижения к зеркалу горения; тогда, чтобы избежать неполноты сгорания, воздух пропускают через все зоны и, кроме того, приоткрывают крышку загрузочной коробки, через которую воздух также направляется в топку.

Размеры дверок отдельных зон следует делать не меньше 450 X 400 мм, чтобы иметь возможность через них проникнуть в топку при ее ремонте.

При шахтных топках кочегару удобно сбрасывать дрова вниз, в горловину; кроме того, удлиняются периоды между загрузками. Если для обычной колосниковой решетки при работе на дровяном или другом топливе кочегар нормально может забрасывать в 1 час около 600-700 кг, то для шахты эта норма повышается до 1100-1300 кг/час.

Далее, как только что указывалось, шахта обеспечивает постоянство процесса сгорания во времени, и в условиях правильно выбранной толщины слоя топлива может быть создано практически полное сгорание при минимальных избытках воздуха; αт при простой решетке - 1,4, для шахтной топки - 1,3.

Однако эта хорошая тепловая работа осуществляется не во все периоды эксплуатации. При процессах растопки и прогара шахтная топка работает менее удовлетворительно, и только позонный ввод воздуха дает возможность частично исправлять дефекты. Во время растопки, очевидно, не следует пускать воздух через верхнюю зону, так как он будет только охлаждать топку; так же и при прогаре: по мере снижения выжинаемой массы угля должна постепенно прикрываться верхняя зона. Эти недостатки не позволяют особенно рекомендовать шахтную топку в установках с малым числом часов использования, например, при работе в одну смену, так как периоды прогара и розжига занимают примерно не менее как по часу времени, что будет сводить на нет тепловые достоинства этой топки для дров. Точно так же при наличии малого количества установленных котлов и переменной нагрузки у потребителя будет сказываться недостаточная гибкость шахтных топок, что может вызвать перерасход топлива и усложнение в обслуживании.

При установившейся работе шахтной топки поддувальные дверки, как правило, следует держать открытыми, только иногда прикрывая верхнюю дверку при сырых дровах.

Регулировать тягу и в этом случае надо регистром, расположенным перед тяговым устройством. Кроме того, при регулировании тяги поддувальной дверкой увеличиваются присосы воздуха; закрывая при недогрузках полностью поддувальные дверки и пропуская воздух только через горловину шахты, можно вовсе сжечь колосниковую решетку, через которую не будет проходить тогда охлаждающий воздух.

Подобные случаи наблюдались в практике при неумелой эксплуатации. Коробление колосников может происходить также в случае, когда кочегар не следит за тем, чтобы верхний уровень дров не выходил из пределов горловины.

Наличие плохой тяги может вызвать дымление через горловину шахты, так как последняя является в некотором роде трубой, тяга которой противодействует основной. В таких случаях можно искусственно повысить разрежение в топке путем незначительного прикрывания поддувальных дверок, соответственно усилив тягу, приоткрыв соответствующий регистр, и тем прекратить дымление.

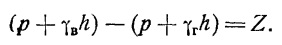

Эта противотяга горловины приносит и большую пользу, так как струйки горячих отходящих газов из нижних слоев топлива не направляются по прямым линиям в топочное пространство, а идут по удлиненному кривому пути, несколько подсасываясь к горловине и тем производя подсушку свежих, еще не разгоревшихся слоев топлива. Подсушивающие свойства шахтной топки особенно ярко выявляются в шахте с вертикальным зеркалом горения (рис. 34), описание которой будет приведено ниже.

Рис. 34

Зеркалом горения в шахтной топке является площадь, подлине простирающаяся от свода, отделяющего горловину, до порога и доходящая до 2,5-3,0 м; ширина зеркала связана с длиной полена, превышая его на 100-50 мм, и обыкновенно приближается к расстоянию между стенами котельной обмуровки. Толщина слоя (размер а, рис. 33) зависит от рода и сорта сжигаемых дров, влажности, крупности колки и может колебаться в весьма значительных пределах -от 1,4 до 0,7 м. Особых приспособлений, регулирующих слой топлива при сжигании дров, не делается, а просто в случае надобности удлиняется или укорачивается свод, перекрывающий топку и фиксирующий требуемую толщину слоя.

Горловина шахты должна обеспечить возможность периодической загрузки топлива, поэтому размер по высоте f не следует делать меньше 1,2-1,5 м, но и чрезмерно увеличивать высоту горловины рискованно: тогда усиливается обратная тяга и топка может начать дымить через горловину. Размер по ширине при входе в горловину делается в пределах 0,5-0,6 м, при этом обеспечивается хорошее заполнение горловины и не застревают даже крупные поленья.

Наклонно располагающееся полотно колосниковой решетки выполняется из брусчатых или плиточных чугунных со щелями колосников. Колосники поддерживаются балками - чугунными или стальными.

Верхние наклонные колосники устанавливают более круто, чем нижние; в среднем наклон к горизонту тех и других составляет угол 45°. Горизонтальные колосники-обычные брусчатые. Прозоры между колосниками берутся для наклонных колосников 10-15 мм, горизонтальных-20-25 мм. Так же как и в простой решетке, приходится обращать внимание на достаточную механическую прочность колосников и поддерживающих их балок, которые могут подвергаться сильному ударному воздействию при начальной загрузке дров, когда полено падает на решетку, проходя значительный путь по высоте. Размер щели 5 между наклонными и горизонтальными колосниками не следует брать более 100-150 мм, иначе будут подгорать снизу наклонные колосники. Иногда эту щель и совсем не делают, так как значительные по размеру прозоры горизонтальных колосников обеспечивают провал золы в поддувало, высота которого d аналогично с простой решеткой делается равной 0,3-0,5 м.

Обмуровка шахтной топки также выполняется в 21/2 кирпича за исключением фронтовой стенки, обыкновенно выкладываемой в 2 кирпича. На рис. 33 показаны места, футеруемые огнеупорным кирпичом (штриховка в крест с точкой - кирпич высокой огнеупорности, штриховка в крест - марка шамотного кирпича с пониженной огнеупорностью). Сводов делается два: один сильно нагревается и чаще ремонтируется, другой, над ним (разгрузочный свод), воспринимает на себя нагрузку от находящейся сверху кирпичной кладки. Между сводами оставляется зазор 30-50 мм, что дает возможность свободно расширяться нижнему разогревающемуся своду.

Ширина топки для дров, как уже указывалось, больше длины полена, поэтому во избежание прорывов лишнего воздуха в зазоры между обмуровкой и торцами по¬леньев колосниковая решетка делается несколько уже (рис 34).

Если при влажных дровах потребуется уменьшить прямую отдачу, то это осуществляется при помощи дополнительных сводов п (рис. 33).

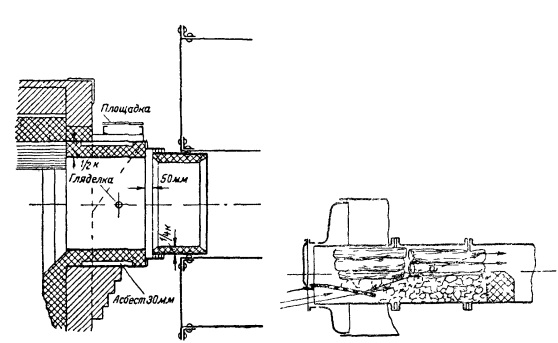

Обмуровка скрепляется металлическим каркасом, состоящим в основном из стоек, укрепляемых горизонтальными поясами. Часть из таких поясов следует расположить на уровне сводов в целях восприятия каркасом получающегося ог сводов распора. Балки поясов устанавливаются таким образом, чтобы при их нагрузке от выпучивания разогревшейся кладки они работали по наибольшему модулю (рис. 35).

Рис. 35

Рамки топочных дверок надо крепить к металлическому каркасу (рис. 35), а не отдельными ершами к обмуровке, так как в последнем случае крепление получается малонадежное.

При правильно выбранной толщине слоя топлива шахтная топка с наклонным зеркалом горения (рис. 33) хорошо справляется с сжиганием дров влажностью до Wр =45%, причем удается получать практически полное сгорание (qз≈0,5%) при αт =1,3, при Q/R =1200 тыс. ккал/м2 час и Q/V = 300 тыс. ккал/м3 час; q4 при дровах вообще ничтожно и может приниматься в размере 1,5%.

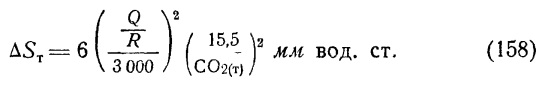

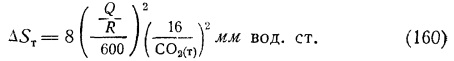

Газовое сопротивление топки в зависимости от избытка воздуха и форсировки определяется по формуле

Разрежение над слоем должно быть не ниже 3 мм вод. ст., иначе топка может начать дымить через горловину.

Топка с вертикальным зеркалом горения. Изображенная на рис. 34 и 35 шахтная топка с вертикальным зеркалом горения отличается простотой и компактностью. Практика сжигания сырых дров в этой топке показала, что горение идет устойчиво даже при дровах с влажностью до 55%. Подсушка верхних слоев топлива производится струйками горячего газа, проникающими в горловину за счет самотяги последней.

Обратная тяга горловины, особенно резко сказывающаяся в шахтах с вертикальным зеркалом, одновременно является и их недостатком, так как при резрежении над слоем меньше 6 мм топка дымит через горловину. Это обстоятельство служит серьезным препятствием распространению шахтных топок с вертикальным зеркалом, ограничивая их применение только случаями необходимости сжигания сырых дров.

При растопке или прогаре топки крышка, перекрывающая горловину, подвергается воздействию лучистого тепла; она сильно нагревается и скоро изнашивается, что является вторым существенным недостатком топки, который, правда, не сказывается при круглосуточной работе отопительных котлов.

Размер по глубине а, являясь в известной степени толщиной слоя топлива, выбирается в зависимости от размеров по сечению сжигаемых дров и их влажности.

Величину а не следует брать больше 1 м, соответственно ее уменьшая при сухих и мелких поленьях. Большое влияние на подсушку оказывает объем подсушивающего очага, в частности его высота h, считая от площади колосниковой решетки до порога газового окна. В этом месте шахты горит накаленный уголь, отходящие газы которого и сушат вышележащие слои дров. На рис. 34 показано наносным пунктиром, как надо расположить колосниковую решетку при увеличении влажности сжигаемых дров. Размер к обыкновенно колеблется в пределах 0,5-0,8 м, доходя до 1 м при очень сырых дровах.

Зеркало горения располагается вертикально; достигается это тем, что размер газового окна с в отличие от шахтных топок с наклонным зеркалом горения делается уже ширины топки d.

Обозначая через I длину полена, можно подсчитать:

![]()

Высоту газового окна не делают больше 1,4 м.

Ранее уже упоминалось о необходимости оставления заплечиков е, чтобы уменьшить прорывы воздуха в топочное пространство, минуя топливо; это особенно важно в шахтах с вертикальным зеркалом, так как при отсутствии заплечиков или штробы сверху горловины (в продольном разрезе топки) скорее получается дымление через горловину с прорывом дыма около стен.

Воздух подводится в топку через нижнюю поддувальную дверку, которая должна обеспечить проход воздуха со скоростями не более 4-5 м/сек.

Верхней дверкой, находящейся над уровнем колосниковой решетки, пользуются при растопке, затем дверкой не пользуются и только иногда ее приоткрывают при сжигании сухих дров. Узкая часть горловины (размер r) назначается в пределах 0,5-0,6 м; высота горловины - от 1,2 до 1,5 м.

Прямая отдача шахтной топки с вертикальным зеркалом несколько ниже, чем с наклонным.

Нормальные условия сжигания достигаются при тепловом напряжении зеркала горения (R = bc), равном Q/R = 300тыс. ккал/м2 час, когда удается избежать дымления через горловину и при правильно выбранной толщине слоя топлива получить αт = 1,3, q3 = 0,5 %, q4 =1,5 % и Q/V 300 тыс.ккал/м3 час.

Газовое сопротивление топки для дров можно подсчитать, пользуясь выражением

На рис. 36 дана топка для сжигания очень влажных древесных отходов спичечного производства сWР =50%. Угол естественного откоса для этого топлива достигает 60°, топка по профилю приближается к шахтной с вертикальным зеркалом горения.

Рис. 36

Шахтные дровяные топки в комбинации с жаротрубными котлами. При установке колосниковой решетки непосредственно в жаровой трубе (рис. 57) не удается развить должных размеров зеркала горения, что в свою очередь вызывает снижение съема тепла с котла -и недостаточное использование последнего. Сжигание в таком случае приходится вести при чрезмерно тонком слое. Сырые же дрова, находясь в жаровой трубе, вообще будут плохо гореть из-за повышенной прямой отдачи.

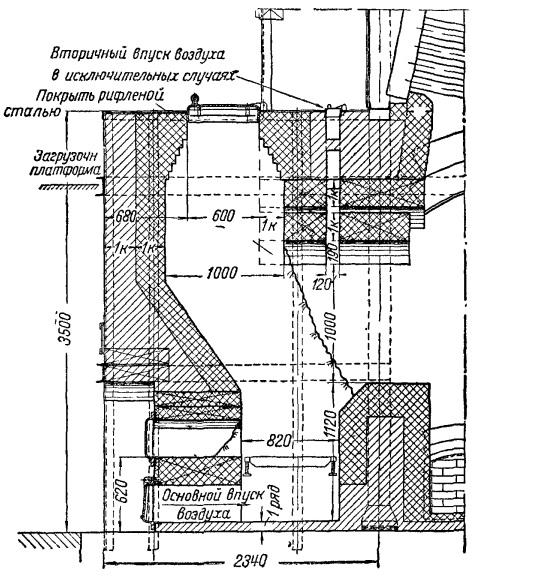

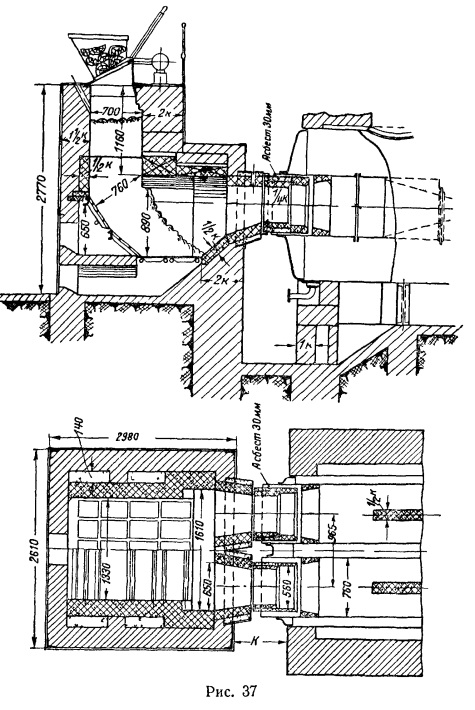

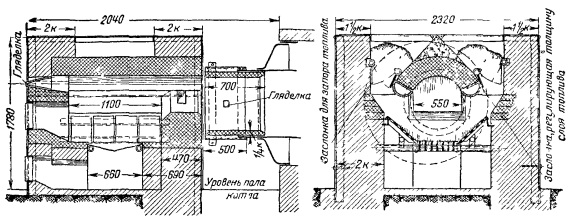

Пристраивая к жаротрубным котлам выносную шахтную топку (рис. 37), можно сильно повысить количество сжигаемого топлива и улучшить условия горения. Необходимость обеспечить с фронта обслуживание парового котла - его арматуру, лаз и спускной вентиль - заставляет отставлять топку от котла на расстояние не меньше 0,9-1,0 м (размер k), соединив ее с жаровыми трубами при помощи особой горловины (наиболее простая и удачная форма такой горловины приведена на рис. 38).

Железная обечайка, футеруемая в 1/4 кирпича, вставляется в жаровую трубу и расклинивается в трех местах. Обечайка, примыкающая к топке, отделяется от первой обечайки щелью в 50 мм, щель перекрывается стальным кольцом, приваренным к топочной обечайке. Между обечайкой жаровой трубы и кольцом прокладывается асбестовый шнур.

Такая конструкция допускает возможность передвижения котла в сторону топки после его разогревания.

Локомобильные котлы (рис. 150, 151) имеют топки для дров коробчатого (паровозного) типа или жаротрубные. Последняя система более удобна, так как имеется возможность жаровые трубы вместе с дымогарными бынимать на площадку перед фронтом котла, где их и очищают от накипи В таком случае выносная топка должна быть откатной с целью обеспечить выемку жаровых и дымогарных труб. Пример выполнения такой откатной топки к локомобильному котлу показан на рис. 150.

Шахтная топка обслуживается с двух уровней. Верхний загрузочный пол и нижний золовой отстоят друг от друга на расстоянии 3-4 м, и при расположении нижнего пола вровень с землей дрова

приходится поднимать на загрузочный пол, устраивая подъемники, эстакады и тому подобные приспособления.

В дровах мало золы, поэтому, если по местным условиям дрова являются основным видом топлива, котельную по предварительному согласованию с Котлонадзором можно построить с зольным подвалом, размещая загрузочный пол на уровне земли. Поднять кверху сравнительно ничтожное количество золы, конечно, не представит затруднений. Подвал можно делать при условии, если отметка его пола будет выше уровня грунтовых вод.

Фартучная топка. Жаротрубными котлами оборудуются сравнительно мелкие котельные установки, усложняя которые дополнительными устройствами для подачи дров в шахтные топки, можно в конечном счете слишком удорожить стоимость отпускаемой тепловой энергии.

Кроме того, в существующих котельных с жаротрубными котлами расстояние от фронта котлов до противоположной стены здания может оказаться недостаточным при переходе на дровяное топливо и шахтные топки. В подобных условиях и при гарантии, что влажность дров не будет превосходить 30-40%, можно применить предложенные проф. К. В. Киршем так называемые фартучные топки для дров, представляющие собой род горизонтально располагаемой шахтной топки (рис. 39). Вместо колосниковой решетки топка снабжается трапециевидной чугунной плитой (фартук) с отверстиями. Жаровая труба полностью загружается дровами, и может быть установлена требующаяся толщина слоя а. Сзади топка замыкается порогом, выкладываемым для прочности на чистом цементе; непосредственный контакт порога с охлаждаемой стенкой допускает в данном случае пользование цементом, и порог практически получается весьма прочным. Дверки, загрузочная и поддувальная, делаются в виде двух сегментов, по суммарной площади приближающихся к сечению жаровой трубы. По мере прогорания топлива через загрузочную дверку добавляются сверху новые поленья так, чтобы сечение трубы по возможности все время было заполнено дровами. Золу приходится чистить только при остановке котла и при выжигании топки. Уголь следует сгребать на фартук и постепенно его выжигать, тогда останется только зола, удаляемая из поддувала топки.

Фартучная топка дешева, удобна в обслуживании, не занимает места перед котлами и не затрудняет обслуживание котла с фронта, дрова не нужно поднимать на второй этаж. Процесс горения в фартучной топке удается вести при сравнительно небольших избытках воздуха; но большую мощность можно развить только при повышенных разрежениях перед слоем около 13 мм вод. ст.

Зеркалом горения является сегмент, образуемый жаровой трубой и порогом топки. Условно при вычислениях площадь зеркала горения R принимается равной площади сечения жаровой трубы. Умеренный избыток воздуха в топке достигается при незначительных форсировках; с повышением форсировок избыток воздуха в топке сильно возрастает.

Так, при Q/R =1500 тыс. ккал/м2 час, αт= 1,4, а при Q/V=3000 тыс. ккал/м2 час αт=2,0. Потери от химической и механической неполноты сгорания также можно довести до минимума: q3 ≈ 0,5 %, q4 ≈1,5 % .

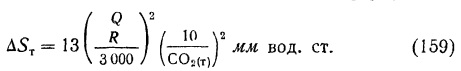

Газовое сопротивление топки подсчитывается по формуле

Сжигание древесных опилок. Для сжигания мелкого топлива, каковым, в частности, являются опилки, можно применять шахтную топку со ступенчатой решеткой. Котел на отходах деревообработки - его основными достоинствами является отсутствие провала топлива в зольник через прозоры колосников и хорошая подсушка топлива очагами горения, образующимися между отдельными ступеньками. На рис. 40 приводится продольный разрез такой топки.

Там же показано в увеличенном масштабе несколько ступенек с расположенным на них топливом. Топливо подается сверху в загрузочную воронку. Главная масса топлива сползает по ступенькам вниз. Между ступеньками задерживается часть топлива - О; это топливо постепенно подсыхает и затем загорается. Продукты горения, засасываясь в топочное пространство за счет существующего в нем разрежения, пронизывают движущийся сверху вниз слой топлива, подсушивая его. Такой прием образования подсушивающих очагов довольно часто используется конструкторами топок; в частности подобные очаги имеются в подсушивающих предтопках при сжигании торфа на цепных решетках.

Использование ступенчатой решетки, предохраняющей мелкое топливо от провала его в зольник, с повышением зольности топлива осложняет эксплуатацию топки, так как зола в значительной доле остается на ступеньках и ее оттуда приходится чистить. Это обстоятельство побуждает рекомендовать ступенчатую решетку для сжигания опилок или других разновидностей растительного топлива - подсолнечной лузги, одубины и пр., а также и для малозольного торфа.

Чем мельче топливо, тем тоньше требуется его слой при горении. Для опилок даже при повышенной влажности толщина слоя не превышает 200 мм. Небольшая толщина слоя и, следовательно, уменьшение побудительной силы тяжести, производящей передвижение вниз топлива, сказывается на сокращении длины зеркала горения: вместо 2,5-3 м при дровах эта длина должна быть около 1,0 м. При увеличении длины зеркала горения ступенчатая решетка начинает работать с уменьшенным к. п. д. Слой оползает неравномерно, в нем получаются разрывы, образуются места, через которые проходит избыточный воздух, и, наоборот, в других пунктах зеркала горения опилки нагромождаются кучами, что вызывает неполноту сгорания. При необходимости повышения мощности топки и в связи с этим развития длины зеркала горения приходится идти на увеличенную толщину слоя топлива, а следовательно, на заведомо неполное горение в слое с дожиганием образовавшихся летучих горючих в топочном пространстве, куда в данном случае вводится добавочный воздух через отверстие а в обмуровке (рис. 40). Таким образом, приходится переходить на работу с полугенераторным процессом горения, которого в иных условиях желательно избегать. При уменьшенных расходах воздуха через слой топлива в нем сильно повышается температура, что при сухих и шлакующихся топливах вызывает усложнение в обслуживании, а также коробление и перегорание колосников.

Рис. 40

На ступенчатой решетке, как и в обычных шахтных топках, слой топлива должен утончаться книзу. При сжигании мелкого топлива с относительно тонким слоем трудно точно отрегулировать уклон колосников, и неминуемо через нижнюю часть решетки будет прорываться много лишнего воздуха. Последний надо направлять на дожигание летучих горючих газов, выделяющихся в верхних частях. Кроме того, поток горячих газов ускорит зажигание топлива (верхнее зажигание). Поэтому ступенчатая решетка в силу специфичности своей работы должна в нижней части перекрываться сводом (рис. 40). Необходимость повышения толщины слоя с последующим возрастанием его температур, а также уменьшение прямой отдачи от перекрывания сводами делают ступенчатую решетку применимой только для сжигания мелких и сильно влажных топлив, каковыми являются древесные отбросы и опилки, мелкий торф.

Опыты использования ступенчатой решетки для сжигания подмосковного (бурого) угля хотя и дали вполне удовлетворительные результаты с тепловой стороны, однако кочегару приходилось около 50% своего времени уделять на прочистку пространства между ступеньками от образовавшихся там корочек шлака, затруднявших прохождение в топку воздуха и тем снижавших мощность топки.

В итоге в настоящее время от сжигания подмосковного угля на ступенчатых решетках отказались.

При искусственно увеличенной толщине слоя опилок и правильно спроектированной конфигурации топочного пространства можно добиться сгорания топлива с малыми избытками воздуха αт = 1,2-1,3. Для умеренных тепловых напряжений зеркала горения, порядка Q/R = 600 тыс. ккал/м2 час, потери от механического недожога, главным образом от уноса, не превышают q4 = 1-2%.

При тепловых напряжениях топочного объема Q/V= 250 тыс. ккал/м3 час qз ≈ 0,5%. Газовое сопротивление может быть определено на основании формулы

Сжигание опилок желательно производить с дутьем под решетку, и еще лучше, если воздух предварительно будет подогрет в воздухоподогревателе. В таком случае площадь зоны подсушки топлива уменьшается и за счет большего развития активной площади горения можно повысить тепловое напряжение зеркала горения.

Значительно увеличивается площадь зеркала горения в двускатной топке. Ее компоновка с жаротрубным котлом дана на рис. 41. Характерной особенностью топки для дров, представляющей собой комбинацию двух шахтных топок, у которых зеркала горения располагаются друг против друга, является незначительность потери в окружающую среду, так как на наиболее нагретом верхнем своде находится слой свежезагруженного топлива. Малая прямая отдача двускатной топки допустима и даже желатетьна при сырых опилках. Колосники на рис. 41 показаны в виде плит с круглыми отверстиями; но лучше, конечно, устанавливать ступенчатую решетку. На том же рисунке указаны заслонки, регулирующие толщину слоя топлива.

Рис. 41

До сих пор говорилось о сжигании опилок; вместе с ними на тех же топках можно сжигать и другие мелкие древесные отбросы: стружку, щепу и пр. В подобных случаях ступеньки могут выполняться в виде кирпичных сводов по типу, приведенному на рис, 150.

В крупных установках опилки следует сжигать во взвешенном состоянии в камерных топках, о чем будет сказано в разделе пылевидного сжигания.

При рассмотрении вопросов сжигания топлива на простой колосниковой решетке было выяснено, что количество сжигаемого топлива зависит от того, сколько воздуха будет проведено через cлой топлива, причем толщина слоя остается неизменной. Однако с повышением форсировки зеркала горения начинает резко возрастать составляющая общей потери тепла от механического недожога- потеря от уноса.

Одновременно с этим при высоких форсировках и неоднородном фракционном составе топлива горение получается неравномерным по площади, в нем появляются отдельные кратеры, в которые и направляется по линии наименьшего сопротивления большая часть воздуха, отчего вынос мелочи еще более усиливается. Обычно при слоевом сжигании кускового топлива, исключая дрова, Q/R не превышает 2000 тыс. ккал/м2 час (см. табл. 25).

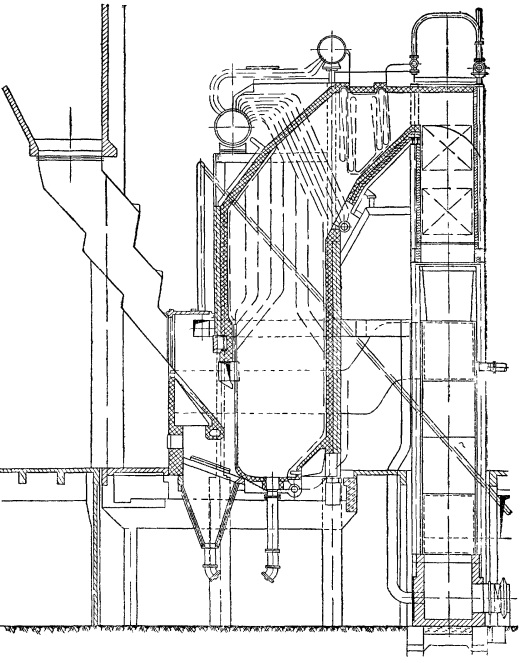

С целью увеличения паропроизводительности крупных котельных агрегатов центральных теплосиловых станций канд. техн. наук В. В. Померанцев предложил оригинальную топку скоростного горения, позволяющую довести тепловое напряжение зеркала горения до 1000 0тыс. ккал/м2 час и более.

Идея топки заключается в том, что слой топлива зажимается с двух сторон (рис. 42 и 43): слева - ступенчатой колосниковой решеткой обычного типа и справа - трубами, экранирующими топку. К трубам приварены шипы, между которыми образуются сводики из топлива, предохраняющие от выноса мелочи из слоя.

Рис. 42

Топливо, направляясь сверху вниз, подсушивается и газифицируется в той части топки, где нет отверстий между трубами экрана; продукты газификации специальным эжектором могут отсасываться из верхней части топочной горловины и направляться в топку шт на производственные нужды. При сжигании влажной древесной щепы отсасываемые газы выбрасываются наружу (рис. 42), так как состоят главным образом из водяных паров.

Горение топлива протекает в средней части топки при значении Q/R порядка, уже указанного. В площадь зеркала включаются и загораживающие его трубы. Нижняя часть топки предназначается для собирания систематически удаляемой золы.

Топка системы В. В. Померанцева по проекту ЦКТИ пока опробирована в эксплуатации при сжигании древесной рубленой щепы (рис. 42). При высоких форсировках слой топлива остается устойчивым и унос незначительным. В настоящее время ведутся работы по использованию этого типа топки и для других топлив.