Топки для сжигания пылевидного топлива

Значение сжигания пылевидного топлива и его характерные особенности. При рассмотрении отдельных стадий процесса горения твердого кускового топлива было выявлено, что чем лучше перемешано топливо с воздухом как в слое, так и в топочном пространстве, тем меньше приходится вводить в топку лишнего избыточного воздуха. Вследствие уменьшения ат выше будет температура горения, больше тепла воспримется радиационными поверхностями, уменьшится потеря с отходящими газами и будет выше к. п. д.

Наилучшим методом такого смешивания топлива с воздухом является предварительное измельчение топлива до пылевидного состояния и затем уже перемешивание его с воздухом и сжигание в камерных топках.

При описании условий сжигания топлива на механических топках указывалось, как плохо отражается на работе топок повышенная зольность топлива при необходимости выжигания горючего из шлаковых пластин. Плохая отсортировка топлива сказывается на неравномерности горения слоя топлива, в нем образуются прогары, наблюдается кратерное горение и сильно увеличиваются потери с механической неполнотой горения. Все эти дефекты уничтожаются при пылевидном сжигании.

В камерных топках достигается высокая экономичность процесса горения при минимальных избытках воздуха и потерях от химической и механической неполноты сгорания вне зависимости от того, какого рода и сорта топливо поступает в котельную установку. Энергетические угли: тощие - несортированные, антрациты (АШ), а также отбросы коксохимических заводов промышленный продукт, плохо сжигающиеся в кусковом виде, при их сжигании в пылевидном состоянии позволяют достигать высоких к. п. д. топки.

В топках для сжигания пылевидного топлива можно получить высокую паропроизводительность при гибкой регулировке нагрузки топки. Этот род сжигания предельно механизирует все процессы, требуя минимального обслуживания. В крупнейших станциях, где мощность отдельного котельного агрегата начинает измеряться цифрами порядка 200-250 т/час пара, камерные топки являются единственно возможными к осуществлению, так как в подобных условиях отдельные части механических топов получаются тяжелыми и громоздкими.

Если сжигание топлива в пылевидном состоянии в настоящее время является в Советском Союзе основным методом для установок крупного масштаба, то по мере дальнейшего внедрения механизации топки для пылевидного топлива найдут распространение и в отопительных котельных, в первую очередь в районных котельных. Экономия топлива в таких случаях скажется особенно резко, а наличие механизации упростит задачи топливоснабжения, облегчит и улучшит условия труда обслуживающего персонала.

Процесс смешивания пыли с воздухом происходит в горелках, конструкции которых будут приведены ниже.

Пыль, смешанная с воздухом (аэропыль), попадая в топку, там сгорает. Процесс сжигания пылинки топлива, горящей и одновременно движущейся в камере по пути от горелки к поверхности нагрева, отличается от горения кускового топлива. Там на решетке сгорал кокс, а в топочном пространстве - продукты газификации. При пылевидном сжигании в топочном объеме горит газ и коксовая составляющая пылинки.

Поскольку газ горит быстрее, чем аэропыль, путь горящей пылинки должен быть длиннее, чем путь газового пламени, а объем топочной камеры значительно больше, чем при слоевом горении.

Увеличивая объем камеры, уменьшают его тепловое напряжение, и для топки для сжигания пылевидного топлива эти напряжения примерно в 1,5 раза меньше, чем для кускового (табл. 25).

Громоздкость топочных камер - один из недостатков топок для пыли, поэтому принимаются меры, дающие возможность поднять тепловое напряжение топки. При горении частицы пыли вокруг нее образуется облачко инертных продуктов горения и золы, затрудняющие дальнейшее проникновение к ней кислорода воздуха; чтобы их разрушить, необходимо произвести "аэродинамическую шуровку", т. е. надо завихрить потоки пыли и воздуха.

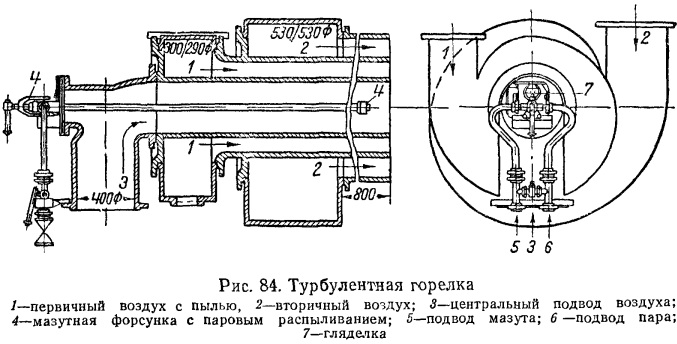

Это достигается при помощи так называемых турбулентных горелок, сообщающих аэропыли винтообразное движение, переходящее затем в вихреобразное движение горящего факела в топочном пространстве.

Дальнейшим мероприятием для уменьшения объема топочного пространства является использование воздуха с высокой температурой, способствующего улучшению процесса горения.

В современных котельных крупного масштаба питательная вода подогревается до высоких температур непосредственно в машинном зале в регенеративных подогревателях. В то же время из работающего с большой форсировкой котла газы выходят с высокой температурой, и это тепло необходимо использовать. Отнять это тепло в сколько-нибудь значительной степени водяным экономайзером не представляется возможным, ибо питательная вода уже подогрета. Остается утилизировать тепло отходящих газов в воздухоподогревателе.

Получается удачное сочетание: воздухоподогреватель необходим в современных установках, работающих с регенеративным подогревом воды, для использования тепла отходящих газов, горячий воздух требуется пылеугольным топкам для ускорения горения пылинок и сокращения объема топочных камер. Повышать температуру дутья более 250° при механических топках часто опасаются, чтобы не вызывать перегревания полотна решетки т ее отдельных деталей; в камерной топке, где в сущности перегорать нечему, эти температуры можно доводить до 400°.

Малые избытки воздуха и горячее дутье способствуют развитию при пылевидном сжигании настолько высоких температур в топке, что всегда бывает не только возможно, но и необходимо экранировать топку, причем в крупных котлах даже для низкосортного топлива это экранирование приходится делать возможно полным. При большом объеме факела он даже при полном экранировании топки не охлаждается ниже допустимых пределов, так как с увеличением размеров растет отношение объема к поверхности факела.

Максимальное экранирование топки всегда полезно, так как, повышая съем пара с 1 м2 поверхности нагрева, оно одновременно уменьшает возможность зашлаковывания труб. Часто в больших топках все же не удается разместить достаточное количество экранных поверхностей на стенах топки и приходится идти на снижение теплового напряжения топочного объема, увеличивая топочную камеру и вместе с ней экранные поверхности.

Поскольку с увеличением объема топки увеличиваются габариты котла, его обмуровка и каркас в борьбе с зашлакованием ищут и других путей. Например, первые ряды кипятильных труб располагают с увеличенным шагом (300-400 мм), что затрудняет образование на них шлаковых наростов. Уменьшить зашлакование топки и первых газоходов возможно также при переходе на жидкое шлакоудаление. В этом случае шлак в топке доводится до жидкоплавкого состояния и его большая часть выпадает непосредственно в топке.

Пылевидное сжигание потому еще не внедряется пока в мелкие установки, что, вообще говоря, требует довольно сложного оборудования для предварительной подготовки топлива к сжиганию. Пылинка горит по поверхности. Чтобы уменьшить объем топочного пространства, ускорив сгорание пылинок, надо путем дробления увеличить их суммарную поверхность. Топливо приходится хорошо перемалывать в мельницах, причем чем меньше выход летучих, тем труднее горит топливо и тем тоньше должен быть его помол. Например, при сжигании АРШ приходится давать особо тонкий помол, доводя его до такого состояния, что при пропускании пыли через сито, имеющее 4900 отв/см2 (сито № 70), остаток должен получаться не больше 8%.

Создавая такой тонкий помол при твердом трудно размалываемом топливе, в условиях сжигания пылевидного топлива более чем когда бы то ни было приходится обращать внимание не только на возможность повышения к. п. д. брутто, но и на уменьшение разрыва между последним и к. п. д. нетто. При размоле антрацитового штыба в шаровых мельницах до помола, тонкость которого указана выше, приходится затрачивать до 40 квт-ч на 1 т пыли. Правильное конструирование топочной камеры при двухступенчатом методе сжигания, о котором будет сказано ниже, дает возможность укрупнить помол.

Топливо, обладающее высоким выходом летучих, может иметь более грубый помол. Например, для подмосковного угля может быть признана достаточной тонкость помола при остатке на сите, имеющем 4 900 отв/см2 - 30%, причем энергии на размол затрачивается от 8 до 13 квт-ч на 1 т пыли, а фрезерный торф удается сжигать во взвешенном состоянии крупной крошкой без предварительного дробления в мельницах (топка инж. А. А. Шершнева, вихревая топка проф. Г. Ф. Кнорре).

Растопка котлов, снабженных топками для сжигания пылевидного топлива, производится путем сжигания кускового или пылевидного топлива в особых печах - муфелях, примыкающих к фронтовой части обмуровки котельного агрегата. В зависимости от местных условий растопка иногда осуществляется и на мазуте, подаваемом в топку при помощи нефтяных форсунок.

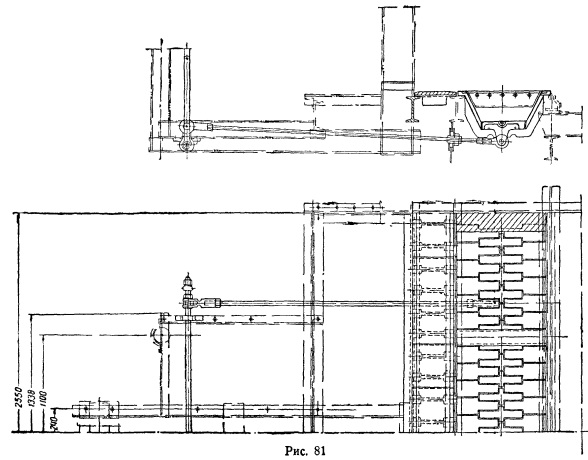

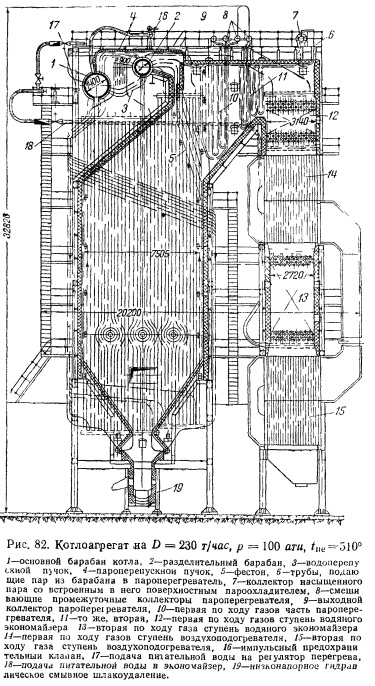

Конструктивное оформление топки для сжигания пылевидного топлива. На рис. 82 изображена схема современного котла, снабженного топкой для сжигания пылевидного топлива. Котел -высокого давления, состоит почти из экранных поверхностей нагрева с сильно развитыми хвостовыми поверхностями: водяного экономайзера и воздухоподогревателя, разбитого на две части. Пучок труб котла, находящийся между топкой и перегревателем, образуется пароотводящими трубами заднего экрана.

Горелки расположены в два яруса. Объемный вес воды в обратных необогреваемых трубах водяных экранов будет больше объемного веса смеси воды и пара в трубах, воспринимающих излучение топки. Равновесие в системе нарушается, и в котле начнется циркуляция в направлении, указанном на рисунке стрелками.

Эмульсия пара и воды направляется в барабан котла, где пар выделяется с водяного уровня (зеркало испарения), вода же идет обратно вниз. Полученный с зеркала испарения насыщенный пар далее идет в сухопарник и затем в перегреватель.

Внизу топки устраивается шлаковая холодная воронка, через нее выпадающие из факела частицы расплавленного шлака направляются в шлаковый бункер.

Чтобы гранулировать расплавленный шлак, падающий на стенки шлаковой воронки, их делают охлаждающимися, используя для этого трубы водяных экранов.

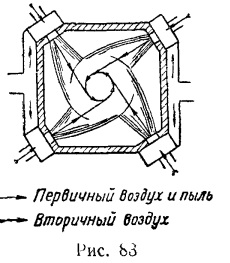

Горелки часто устанавливают по углам топок (рис. 83). Это улучшает аэродинамику топки, создавая сильное вихревое движение факела. При вихревом движении воздух лучше перемешивается с топливом и факел полнее заполняет объем топочного пространства.

Пыль транспортируется в горелку воздухом (первичный воздух), далее в самой горелке добавляется еще воздух, причем стараются придать такое направление его движению по отношению к струе аэропыли, чтобы происходило максимальное перемешивание.

Один из типов турбулентных горелок приводится на рис. 84.

Горелка может дополнительно снабжаться форсункой для сжигания мазута в периоды растолок.

ВТИ предложен двухступенчатый метод сжигания пылевидного топлива (автор -канд. техн. наук. А. Н. Лебедев) .

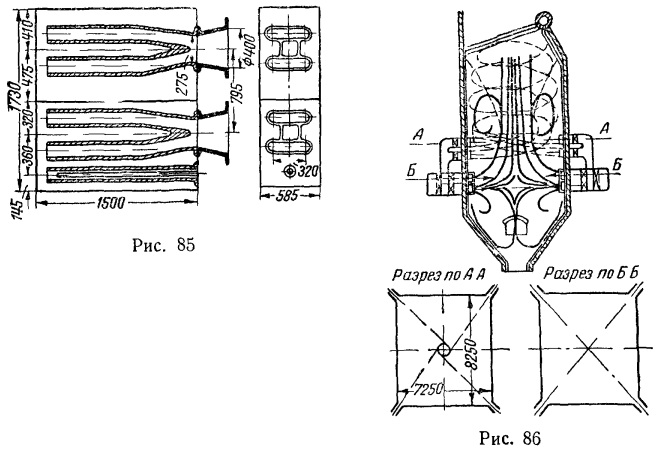

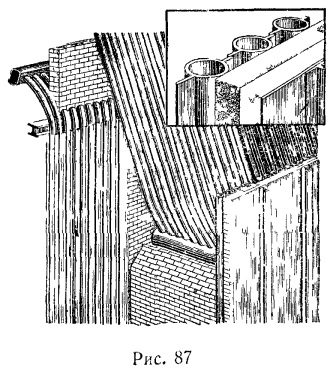

Топочная камера снабжается щелевыми горелками по типу, изображен-ному на рис. 85; эти горелки устанавливают по углам топочной камеры. Выше горелок, также по углам камеры, располагают сопла, по которым вводится вторичный воздух. Схема топки приведена на рис. 86. Форсунки для аэропыли установлены по диагонали, с тем чтобы получить в центре факела зону высоких температур, обусловливающих хорошее воспламенение пыли. Расположение ввода вторичного воздуха выше горелок также способствует повышению температуры горения факела за счет развития горения и уменьшения избытка воздуха.

Тангенциальное размещение сопел вторичного воздуха с целью сообщить интенсивное закручивание горящему факелу позволяет хорошо выжечь продукты неполного сгорания и равномернее распределить температуры по горизонтальному сечению камеры.

Особенно хорошие результаты были получены при сжигании тощих углей и антрацитового штыба. При этом оказалось возможным отказаться от установки шамотных зажигательных поясов около горелок, которые искусственно способствовали созданию высоких температур в начале факела и требовали частого ремонта.

Двухступенчатый метод сжигания позволяет укрупнить помол угля без снижения к. п. д. топки.

Расход первичного воздуха, считая от всего воздуха, входящего в топку, колеблется в пределах 25-40%, повышаясь по мере увеличения выхода летучих.

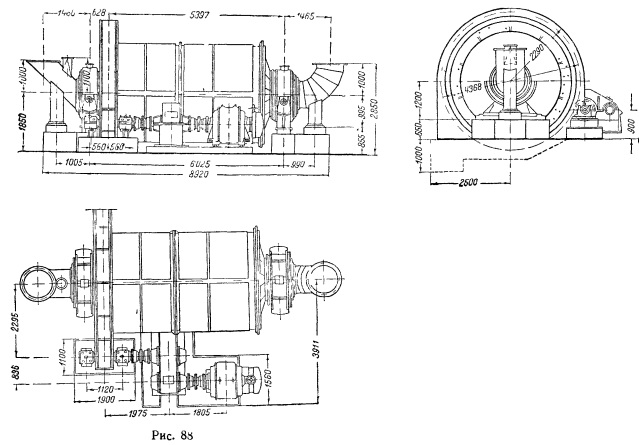

Обмуровка подобного рода котлов и топок часто делается облегченного типа. Шамотные перегородки обыкновенно особыми креплениями присоединяют к металлическому каркасу. От излишнего присоса воздуха через обмуровку установку защищают путем обшивки стен стальными листами. На рис. 87 показаны экраны, состоящие из труб с наваренными на них особыми ребрами (плавниками). Экранами этой конструкции хорошо защищена обмуровка от воздействия на нее шлака, кроме того, "плавники" несколько повышают и эффект восприятия тепла трубами.

Трубы экранов снабжают плавниками в сравнительно ограниченных случаях, так как приварка плавников к трубам является довольно сложной и трудоемкой операцией. Трубы экрана вводятся в коллекторы (рис. 87), объединяющие в одну систему отдельные трубы. Вода через нижний коллектор входит в трубы экрана, через верхний коллектор выводится смесь пара и воды, которая в дальнейшем направляется в барабан котла.

Располагая топку под котлом, стараются избегать подвесных сводов, так как их устройство обходится дорого.

Пылеприготовление. Из всей аппаратуры для пылеприготовления центральное место занимает мельница, перемалывающая кусковое топливо в пыль На мельницу расходуется наибольшее количество энергии, мельница является и наиболее уязвимым местом всей системы.

Над задачей создания наиболее простой, надежной в эксплуатации и не требующей большого количества электроэнергии мельницы работали многочисленные организации.

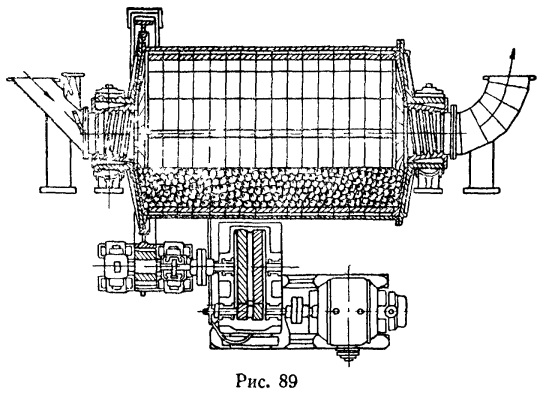

В СССР, учитывая необходимость сжигания по преимуществу многозольных и твердых топлив, например АШ, в настоящее время остановились как на основном типе на шаровой барабанной мельнице. На рис 88 и 89 приводятся чертежи этой мельницы.

Электродвигатель через редуктор приводит в движение зубчатое колесо, укрепленное на барабане мельницы. Барабан медленно вращается, делая около 20 об/мин, и приводит во взаимное перемещение насыпанные в него чугунные или базальтовые шары разных диаметров. По оси барабана с одного торца подается уголь, который перемалывается шарами. Пыль забирается потоком сушильного агента и выходит из противоположного конца барабана, направляясь далее в сепаратор, отделяющий крупные, еще плохо размолотые частицы, возвращаемые обратно в мельницу.

Шаровая мельница затрачивает на свой "холостой" ход примерно 80-90% от всей расходуемой энергии Поэтому, включая шаровую мельницу в схему пылеприготовления, приходился добиваться равномерной и достаточно полной нагрузки мельницы при ее эксплуатации.

Если топливо имеет меньшую сопротивляемость, чем, например, антрацит, и к тому же обладает повышенным выходом летучих, то для уменьшения расхода энергии на помол можно применять мельницы ударного действия: аэробильные или молоткового типа.

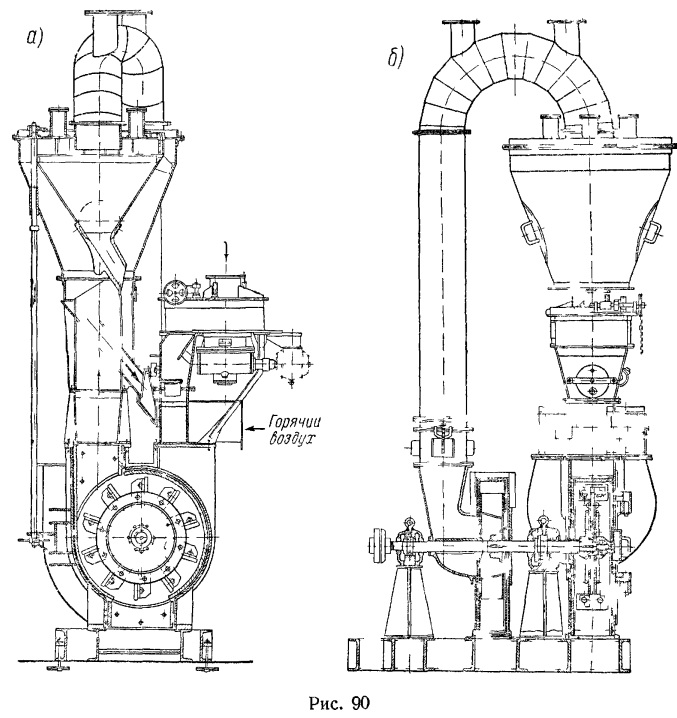

Конструкция ударной быстроходной мельницы, довольно хорошо зарекомендовавшей себя в эксплуатации, показана на рис 90, а и б.

Топливо, пройдя через тарельчатый питатель, поступает в мельницу, куда подается также и горячий воздух. Мельничный агрегат включает следующие элементы: электродвигатель (на чертеже не показан), вентилятор, транспортирующий аэропыль из мельницы до горелок, собственно мельницу, состоящую из кожуха и диска с жестко укрепленными на нем билами, сепараторы и тарельчатый питатель топлива. Вентилятор и ротор находятся на одной оси; электродвигатель присоединен муфтой. Сепаратор и тарельчатый питатель укреплены на кожухе мельницы.

Топливо вводится в центральную часть кожуха, попадает на ротор, вращающийся с числом оборотов 1 500 в мин., и отбрасывается им к периферии, где разбивается ударом бил и о броню кожуха. Образовавшаяся пыль увлекается воздушным потоком, создаваемым вентилятором, и поступает в сепаратор, отделяющий еще недостаточно перемолотые фракции угля, возвращаемые обратно в мельницу.

В сепараторе аэропыль сначала теряет скорость, которая при входе равняется 20 м/сек, а во внешнем конусе - 6 м/сек.

Вследствие уменьшения скорости грубо размолотые частицы осаждаются вниз и идут назад в мельницу. Вторичная сепарация происходит при переходе из внешнего конуса во внутренний. При помощи направляющих лопаток (жалюзи) пыль завихривается, и более крупные пылинки сползают по внутреннему конусу вниз, попадая затем в мельницу.

Мельницы молоткового типа (с подвижными билами), даюшие более грубый помол по сравнению с двумя предыдущими типами, используются преимущественно в так называемых шахтно-мельничных топках, описание которых будет приведено ниже.

Многочисленные системы быстроходных мельниц обладают общими для них свойствами компактностью, уменьшенным расходом энергии на помол (обыкновенно не выше 20 квт-ч на 1 т пыли, шаровая мельница расходует до 40 квт-ч) и большой изнашиваемостью отдельных частей.

Износ получается настолько значительным, что вводится специальный показатель расхода металла на 1 т помола; эти цифры иногда доходят до 150 г на 1 г сырого топлива и даже более. Указанный недостаток настолько увеличивает расходы на ремонт быстроходных мельниц и в то же время снижает надежность.

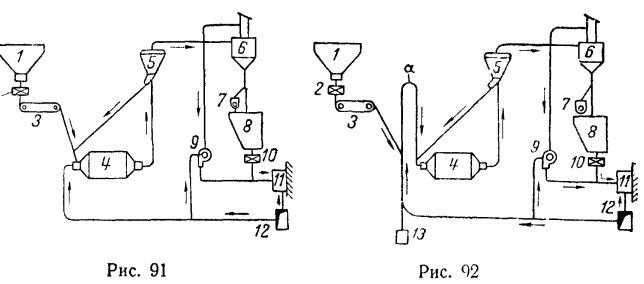

Смесь воздуха и топлива со скоростью порядка 25-40 м/сек (зависит от скорости витания частицы топлива) проходит по сушильной трубе а и затем попадает в мельницу 4. В нижней части трубы сушилки устанавливается уловитель колчедана 13 (рис. 92).

Если топливо очень влажное, то температура воздуха увеличивается за счет подмешивания газов, взятых из топки. Из мельницы пыль попадает в сепаратор 5, причем часть пыли, помол которой недостаточен, возвращается обратно в мельницу.

Пыль требуемого помола идет в циклон 6, откуда поступает в промежуточный бункер 8 или реверсивным шнеком 7 передается в бункер соседнего котла. Из бункера пыль при помощи питателя 10 подается в горелки 11. Иногда схема пылеприготовления выполняется без промежуточного бункера. В таком случае вентилятор забирает пыль прямо из мельничного сепаратора и направляет ее в топку. Схема пылеприготовления упрощается, но промежуточный бункер вообще очень полезен, позволяя иметь запас пыли на 4-7 час. работы и поэтому обходиться без резервных мельничных агрегатов. Реверсивный шнек позволяет в случаях надобности использовать мельницу соседнего котла.

При схемах с промежуточным бункером можно хорошо использовать работу шаровой барабанной мельницы, так как, несмотря на колебания нагрузки котлов, загрузка мельницы будет равномерной и ее к. п. д. высоким.

При наличии трубы-сушилки транспортирование топлива до мельницы идет за счет дутьевых устройств котельной установки, причем транспортирующий воздух берется из общего воздухопровода 12. Начиная от мельницы и до циклона включительно, транспортирование аэропыли производится при помощи вентилятора 9, которому приходится преодолевать суммарное сопротивление порядка 600-1000 мм вод. ст. Главнейшие сопротивления распределяются примерно так: сушильная труба - 150 мм, мельница - 200 мм, сепаратор - 100 мм, циклон - 150 мм и горелки - 100- 200 мм.

Тот же вентилятор 9 производит транспортирование пыли, идущей из бункера через питатель 10 в горелки, а затем в топку.

Скорость смеси воздуха (первичного) и пыли из горелок зависит от конструкции горелок и топочной камеры, а также и от горючести пыли. Эта скорость должна быть, очевидно, выше скорости распространения пламени, она колеблется в пределах 15 ÷ 30 м/сек. В горелку подается и вторичный воздух (рис. 84) со скоростями на выходе, близкими к указанным. Распределение

воздуха зависит от влажности топлива и выхода летучих. Количество первичного воздуха колеблется в пределах 25-45%, меньшие цифры относятся к топливу с малым выходом летучих, например, AШ.

Тепловые характеристики работы камерных топок приведены в табл. 25 и 26.

Количественное и качественное регулирование процесса горения производится путем изменения количества подаваемой пыли и воздуха, а также варьированием подачи первичного и вторичного воздуха и тонкости помола. Критерием служит газовый анализ, по которому следует добиваться полного сгорания при максимальных значениях R02, возможно малой потери от уноса и отсутствия зашлаковывания труб.

Колебания тонкости помола сильно сказываются на потере от уноса.

Примером нормальных показателей потери в балансе тепла на служебные расходы, из которых около 70% падает на мельницу, могут служить данные, относящиеся к сжиганию подмосковного угля.

При помоле с остатком 20% на сите 4 900 отв/см2 и подсушкой в сушильной трубе от Wp= 35 до 22%; qсл = 2,5%, т. е. к. п. д. нетто равен к. п. д. брутто минус 2,5; q = 1,5%.

При более тонком помоле уменьшается потеря от механического недожога, а следовательно, увеличивается и к. п. д. брутто установки. Но не следует забывать, что с увеличением тонкости помола сильно возрастает расход на мельницу, а следовательно, увеличивается расхождение между к. п. д. брутто и нетто. Поэтому практически приходится мириться с наличием незначительного механического недожога, стремясь его доводить до минимума щ обращая внимание в первую очередь не на тонкость помола, которая обходится дорого, а на улучшение условий сжигания в топочной камере.

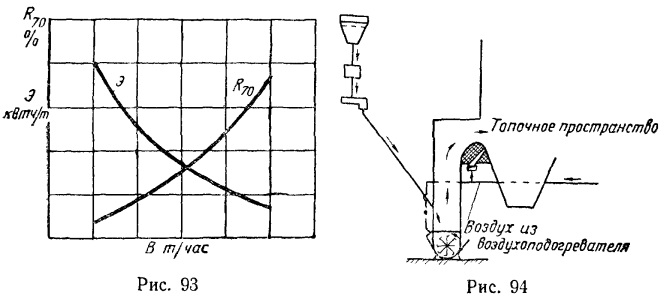

На рис. 93 показано изменение расхода электроэнергии и тонкости помола (остатка на сите № 70) в зависимости от производительности В т/час шаровой барабанной мельницы,

Выше уже указывалось, что тонкость помола связана с выходом летучих. Для топлив, имеющих повышенный выход летучих веществ, можно не давать тонкого помола и нет оснований усложнять систему пылеприготовления, ее надо упростить. Это можно выполнить, применяя схему пылеприготовления с шахтно-мельничными топками.

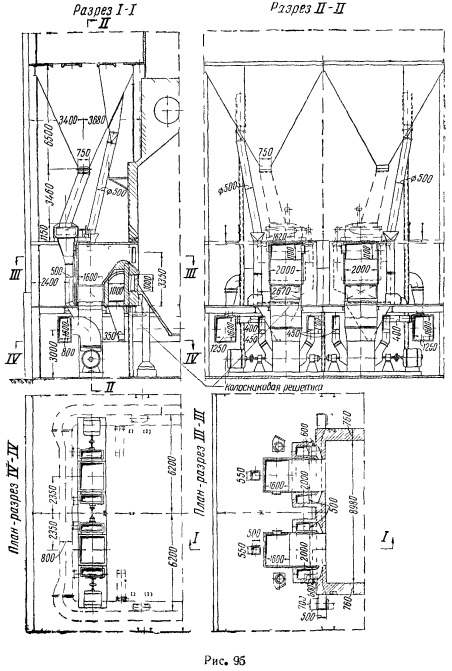

Шахтно-мельничная топка дана на рис. 94 и 95. Топливо поступает в шахту, снизу которой расположена молотковая мельница.

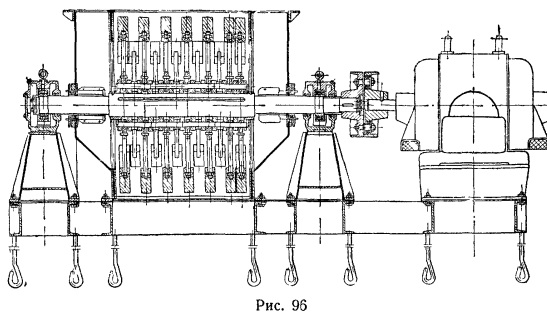

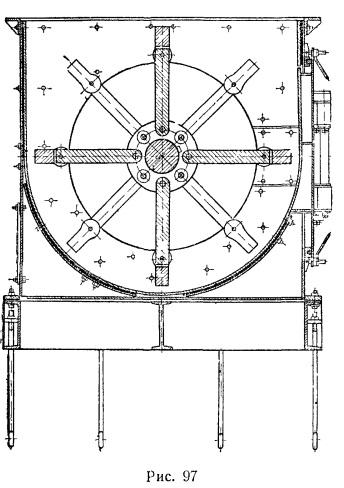

Образовавшаяся пыль за счет разрежения, имеющегося в топочном пространстве, засасывается в топку. В мельницу подводится горячее дутье от воздухоподогревателя. Подсушка топлива производится в основном в мельнице и частично в шахте, последняя является и сепаратором недомолотых частиц. На рис. 94 приводится схема пылеприготовления «мельничной топки»; пройдя весы и питатель, топливо попадает в шахту и затем в шахтную мельницу молоткового типа, из которой через ту же шахту-сепаратор аэропыль направляется в топочное пространство котла. Как уже отмечалось, мельница этого типа (рис. 96 и 97) дает более грубый помол, но зато расходует меньше электроэнергии.

По условиям сепарации, учитывая скорость витания частиц, в шахте придется иметь небольшие скорости - порядка 3 м/сек и менее, а при выходе из горелок, чтобы избежать обратного горения, скорость увеличивается до 3,5-5,5 м/сек. Вторичный воздух вводится в топочное пространство через особые отверстия, которые следует располагать ниже уровня амбразуры шахты.

Количество вторичного воздуха зависит от влажности и рода сжигаемого топлива и не снижается менее 40% от общей потребности. Высота шахты выбирается в зависимости от сечения шахты и обычно равняется не менее 4 м. Глубина топочного пространства на уровне горелок также не менее 4 м. При сжигании сильно влажного топлива желательно повышать температуру горячего воздуха до 350-400°.

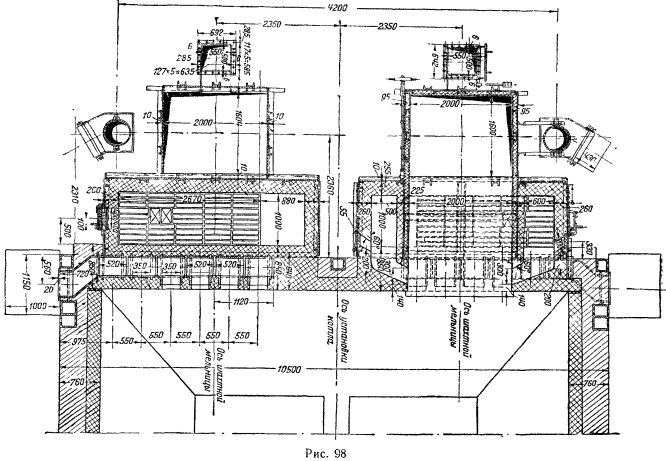

Растопка топки для сжигания пылевидного топлива обычно производят твердым кусковым топливом, сжигая его в муфелях.

Мощность муфеля должна составлять 10- 15% от мощности топки. На рис. 95 и 98 приводится пример конструктивного оформления такого муфеля, располагаемого рядом с шахтно-мельничной топкой. Муфель находится перед фронтом котла с выводом горячих газов в амбразуру топки.

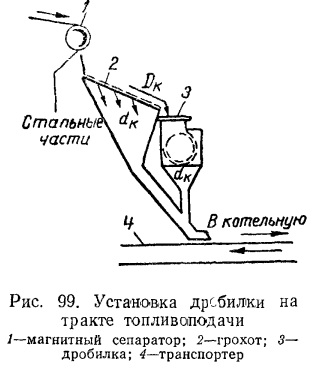

Топки для сжигания пылевидного топлива на тракте топливоподачи устанавливаются дробилки с целью предварительного дробления углей до размеров 10- 12 мм при влажных углях и до 20-25 мм - при сухих. На тракте топливоподачи располагаются магнитные сепараторы, назначение которых - улавливать железные части, иногда попадающие в топливо (болты, гайки и т. п.) и могущие вызвать аварию мельницы. Схема подобного устройства приведена на рис. 99.

Шахтно-мельничные топки получили в настоящее время большое распространение. Упрощенная схема пылеприготовления с уменьшенным расходом электроэнергии на размол топлива дает возможность распространить метод сжигания топлива в виде пыли и в относительно мелких отопительных и производственных котельных. Работа советских теплотехников по усовершенствованию отдельных элементов шахтно-мельничных топок в отношении главным образом сепарации пыли, ввода в амбразуры острого дутья, правильного распределения ввода первичного и вторичного воздуха позволяет использовать эти топки не только для сжигания бурых углей, фрезерного торфа, сланцев, словом, топлив, имеющих большой выход летучих и не требующих тонкого помола, но и каменных углей, когда у них выход летучих превышает 15-20%.

Сжигание фрезерного торфа во взвешенном состоянии. Методы сжигания фрезерного торфа предопределяются его структурой.

Более 50% фрезерного торфа состоит из мелочи, наибольшие частицы которой не превышают 2 мм. Большой выход летучих у торфа (V =70%) и высокая реакционная способность к горению позволяют сжигать его в пылевидном состоянии при грубом помоле.

Фрезерный торф можно сжигать в камерных топках, причем желательно совсем исключить мельницу, заменяя ее дробилкой, необходимой для размельчения крупных, а также смерзшихся кусков. Из методов подобного сжигания в гак называемом взвешенном состоянии следует выделить топочное устройство, предложенное лауреатом Сталинской премии инж. А. А.Шершневым.

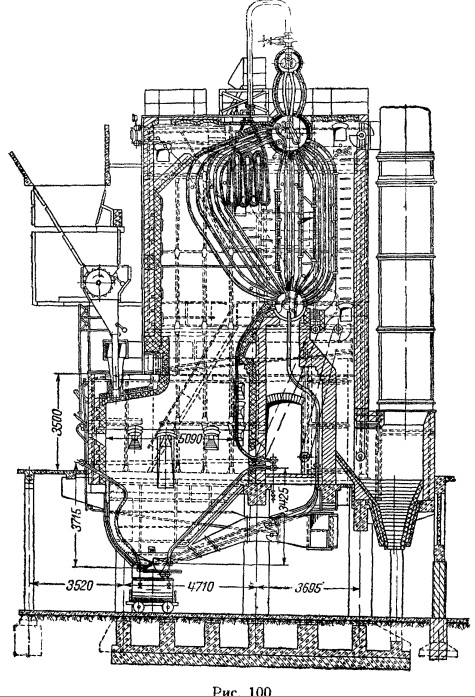

В топках инж. Шершнева фрезерный торф не проходит предварительной подготовки, отсутствует мельница или вентилятор, ее заменяющий, и остается только одна дробилка. Топливо поступает в топочную камеру сверху, затем падает вниз, частично сгорая. Крупные частицы топлива подбрасываются снизу, направляясь опять вверх струей вдуваемого воздуха со скоростями порядка 40 м/сек. Отдельные частицы топлива будут, таким образом, циркулировать в топочном объеме до тех пор, пока не выгорят. Основным препятствием при освоении топок Шершнева были ошлакование стен камеры и вообще затруднения с удалением шлака. Полностью экранируя нижнюю часть топочной камеры (рис. 100), эти затруднения ликвидируют, причем почти вся зола выносится в газоходы. С последним обстоятельством вообще приходится считаться при работе камерных топок, так как в нижнюю часть топочной камеры попадает незначительное количество золы. Чтобы не загрязнять окружающую местность золой, вынесенной в дымовую трубу, в котельную установку по выходе из нее отходящих газов включают улавливающие унос золоуловители.

Конечно, подобное оформление топочной камеры возможно только в крупных котельных агрегатах силовых станций, где топки Шершнева и должны найти распространение. К тому же при больших объемах топки не будет сказываться на понижении температуры в топке сильное экранирование топочной камеры.

Надлежащим образом запроектированные и оборудованные топки Шершнева по теплотехническим показателям своей работы приближаются к цифрам, приведенным в табл. 25 и 26 для камерных топок, исключая только тепловое напряжение объема топочного пространства, обычно принимаемое равным Q/V= 120 тыс. ккал/м3 час.

Для сжигания фрезерного торфа в отопительно-производственных котельных установках, в условиях отсутствия золового этажаи при ограниченных размерах объема топочного пространства, может быть применена трехкамерная топка Ивэнерголегпрома.

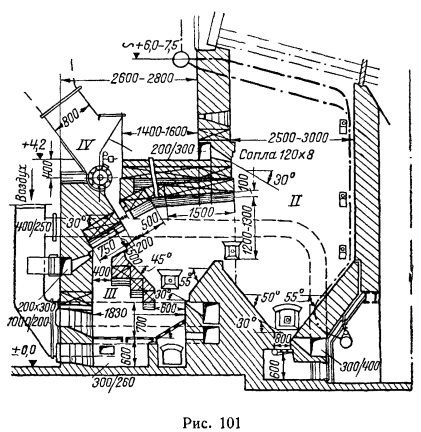

Топка (рис. 101) состоит из двух камер и подсушивающего муфеля. Как видно из чертежа, здесь, как и в топке Шершнева, использован принцип сжигания во взвешенном состоянии. В первой камере фрезерный торф главным образом подсушивается и только частично сгорает. Для обеспечения устойчивости процессов, происходящих в первой камере, весьма удачно снизу расположен муфель. В нем происходит слоевое сжигание торфа, а отходящие при этом газы пронизывают факел первой камеры. При обычной влажности фрезерного торфа порядка Wр = 50% топка может работать без горячего дутья, а ее стены могут и не иметь экранов.

При Q/V=200-300 тыс. ккал/м3 час и αт=1,25 достигаются довольно удовлетворительные в заданных условиях показатели: q3= 1,0%, q4 = 4,5-6,5%. Скорость воздуха, выходящего из со¬пел первой и второй камер, должна приближаться к 40 м/сек.

Вихревые топки проф. Г. Ф. Кнорре. Как уже указывалось, в топках для сжигания пылевидного топлива топочное пространство требуется значительно большее, чем в топках для сжигания’ слоевого топлива.

С целью уменьшения объема топочной камеры стремятся турбулизовать поток движущегося факела.

Стремление избавиться от предварительного размола мелкого топлива, имеющего и тому же высокий выход горючих летучих веществ (фрезерный торф, опилки, просяная лузга и т. п.), привело к созданию так называемой фонтанной топки, предложенной А. А. Шершневым.

Однако уменьшение объема топочного пространства при высоких показателях тепловой работы топки оказалось возможным только при правильной организации аэродинамики топочного факела. В этом отношении большая работа была проведена профром техн. наук Г. Ф. Кнорре, под руководством которого работниками ЦКТИ изучались аэродинамические особенности различных вариантов топок А. А. Шершнева для сжигания фрезерного торфа, в результате чего и получилась совершенная конструкция топки, приведенная на рис. 100.

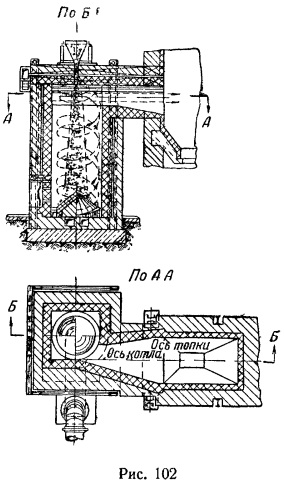

Проф. Г. Ф. Кнорре предложил применять при факельном сжигании топлива циклонный принцип организации движения топочного факела, который достаточно хорошо освещается приводимыми на рис. 102 и 103 двумя топками Г. Ф. Кнорре. На рис. 102 изображена топка для сжигания просяной лузги. Дутьевой воздух подводится винтообразно снизу вследствие образовавшейся зоны пониженного давления в центре вихря; поступающая в верхнюю часть вихря лузга засасывается вниз, там подхватывается воздухом и горячими продуктами сгорания, сгорает, и отходящие газы с частью еще не успевшего сгореть топлива направляются в дожигательную камеру вместе с золой.

По данным испытания, Q/V= 2000 тыс. ккал/м3 час, причем при уменьшении этой цифры процесс сгорания начинает терять устойчивость. Потеря от механической неполноты сгорания отсутствовала, вся зола выносилась в газоходы.

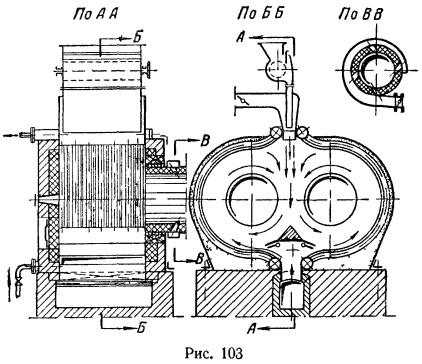

На рис. 103 приводится конструкция вихревой топки для сжигания фрезерного торфа под двухжаротрубным котлом. Здесь обратным потоком, возникающим в центре вихря, возвращаются твердые, еще не сгоревшие частицы топлива, подмешиваясь к частицам, вступающим в горение. Чтобы избежать быстрого истирания кирпичных сводов торфяной крошкой, топочное пространство овальной формы выполняется из котельной стали, к которой с целью охлаждения и гранулирования шлака вплотную примыкают трубы водяных экранов. В обечайки, присоединяющие топку к жаровым трубам котла, винтообразно, через тангенциальные отверстия, вводится третичный воздух, что способствует лучшему сгоранию топлива, а также выносу всей золы за пределы жаровых труб. Вихревые топки требуют повышенных скоростей вводимого в них воздуха, например, скорость третичного воздуха должна быть порядка 50-70 м/сек.

Топка предназначалась для обслуживания жаротрубного парового котла, незначительная высота которого не позволяла включить в циркуляцию котла топочные экраны. Вводить же искусственную циркуляцию путем добавления насоса, перекачивающего циркулирующую воду, для небольшой установки может оказаться невыгодным.

Для водогрейных котельных через экраны можно пропускать всю обратную воду из сети, направляя ее затем в котел.

Устойчивый процесс горения, как уже указывалось, сохраняется при напряжениях топочного объема в пределах Q/V=2000 тыс. ккал/м3 час, что обусловливает для парового котла в 100 м2 паросъем порядка 55 кг/м2час. В большинстве случаев столь высокий паросъем будет нежелателен, так как не удастся, как это будет обосновано ниже, развить должную поверхность экономайзера. При водогрейном котле эти препятствия устраняются. Частичное использование вихревого принципа постепенно внедряется как для слоевого сжигания (трехкамерная топка, рис. 101), так и пьлевидного. На рис. 104 приводится схема шахтномельничной топки ВТИ, видоизмененной Кировэнерго, работающей на фрезерном торфе.

Топки с жидким шлакоудалением. Стремление сделать компактными топки для сжигания пылевидного топлива встречает ряд препятствий. Вводя турбулизацию в поток горящего факела, можно в значительной степени ускорить процесс сжигания пылинок топлива - их газовой и коксовой составляющих, а следовательно, и уменьшить объем топочной камеры.

Уменьшение объема топки одновременно снижает величину экранных поверхностей нагрева, что скажется на повышении температуры газов, входящих в первый газоход, и может у него вызвать зашлакование первых труб.

Характерной особенностью топки для сжигания пылевидного топлива по сравнению со слоевым является вынос подавляющего количества золы в газоходы. Это побуждает прибегать к усиленной обдувке, чтобы избежать ухудшения теплопередачи в газоходах котлоагрегата, и устанавливать сложную газоочистку, чтобы уменьшить износ лопаток дымососов и загрязнения золой окружающей местности.

Как известно, с увеличением скорости газов в газоходах растет коэффициент теплопередачи, но одновременно увеличивается газовое сопротивление газоходов. Примесь золы в отходящих газах не позволяет развить наивыгоднейшие скорости по газоходам котельного агрегата - порядка 25 м/сек, так как трубы начнут быстро выходить из строя вследствие износа их от истирания летучей золой. Указанное обстоятельство побуждает снижать скорость газов, выбирая последние в пределах 8-13 м/сек.

Все перечисленные недостатки могли бы быть исключены в топках с жидким шлакоудалением, где большая часть шлака не выходит из пределов топки, оставляя значительно более чистыми идущие по газоходам газы.

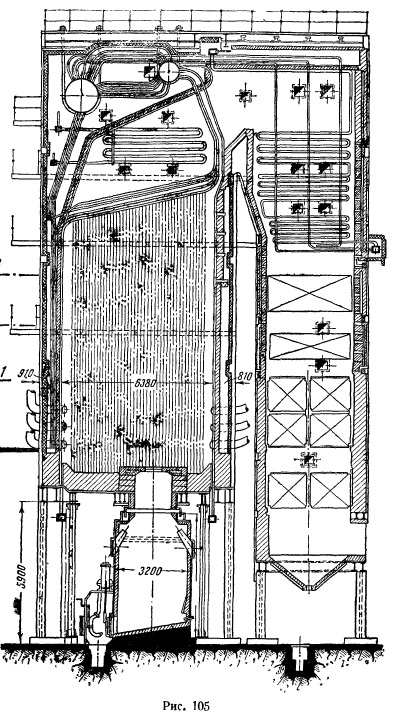

На рис. 105 изображена пылеугольная топка с жидким шлакоудалением. В топках при жидком шлакоудалении трубы экранов в процессе эксплуатации покрываются шлаком, вследствие чего уменьшается тепловосприятие экранной частью котла и повышается температура в отдельных участках топочной камеры. Последнюю можно подразделить на три горизонтальных пояса (зоны). В зоне 1, считая снизу, располагаются горелки; при горении пыли в этой зоне развиваются высокие температуры, превышающие температуру пластического состояния шлака. Жидкий шлак по трубам экрана стекает в нижнюю часть топки. В зоне 2 факел имеет уже пониженные температуры, вследствие чего трубы экранов в этой зоне покрываются вязким, трудно удаляемым шлаком.

Бороться с указанными наростами шлака можно путем надлежащей организации процесса горения факела, с тем чтобы горение заканчивалось в зоне 1. В таком случае шлак в зоне 2 будет находиться в окислительной среде при отсутствии продуктов неполного сгорания, вследствие чего он становится более тугоплавким. Для зоны 3 требуется, чтобы температура топочного факела была ниже температуры начала деформации шлака, что обеспечивает его удаление путем обдувки струей пара или воздуха как труб экрана, так и газохода котла.

Потребность в достаточном развитии зоны 3 не позволяет сильно поднять общее тепловое напряжение топочного объема, которое не превышает 200 тыс. ккал/м3 час.

Как уже указывалось, шлак сливается в нижнюю часть топочной камеры на горизонтальный под, на котором находится жидкий шлак, далее сливающийся в шлакоприемную камеру. Из камеры шлак периодически или непрерывно удаляется в систему гидравлического золоудаления.

С целью придания котлоагрегату универсальности с возможностью организации сжигания пыли при сухом или жидком шлакоудалении ведутся исследования по замене горизонтального пода обычной шлаковой воронкой с расположением под ней шлаковой камеры.

Изучение работы топок при жидком шлакоудалении, проводимое ОРГРЭС, ВТИ, ЦКТИ и др. на котлоагрегатах различных конструкций и паропроизводительности, дает полное основание для форсирования внедрения подобных методов сжигания твердых топлив при соответствующей реконструкции котельных агрегатов в целом.