Зола и шлаки твердотопливных котлов

Как уже указывалось, минеральные примеси, находящиеся в топливе, при сжигании последнего образуют золу, которая аналогично с коксом может получаться в виде сыпучей массы или сплавленных пластин и кусков, называемых шлаком.

Для удаления золы и шлаков из топок паровых и водогрейных твердотопливных котлов в накопительный бункер или отвал применяются транспортеры шлакозолоудаления.

Зольность топлива

Зольность топлива определяется в лабораториях путем прокаливания навески мелко раздробленного топлива весом 1-2 г в фарфоровых тиглях, причем в отличие от определения выхода летучих в данном случае надо обеспечить присутствие кислорода в процессе прокаливания, чтобы избежать частичного коксования навески. По разности веса до и после прокаливания судят о зольности топлива. Необходимо отметить некоторую условность подобной характеристики зольности, так как в процессе озоления происходят химические реакции между отдельными минеральными примесями, входящими в состав золы, причем при этих реакциях может, например, произойти утяжеление золы, так как во вновь образующиеся соединения войдет кислород окружающего воздуха или часть элементов улетучится и т. п. Поэтому, чтобы получить сравнимые характеристики по зольности, необходимо процесс получения золы вести в строго стандартных условиях. Открытую фарфоровую чашечку помещают в электрический муфель, где минеральное топливо прокаливают при температуре 800°, а мазут, дрова и растительные отходы при 500°. Озоление навески ведется медленно, в течение 2 час., и без появления пламени.

Большие расхождения между лабораторной и истинной зольностью получаются при озолении навески сланцев. Карбонаты кальция и магния (CaCО3, MgCО3) при нагревании разлагаются с образованием СО2, вследствие чего вес лабораторной золы резко уменьшается. Для этого топлива лаборатория дает поправку к полученной зольности на разложение карбонатов.

Золовые балансы

При теплотехнических испытаниях водогрейных твердотопливных котлов часто составляют так называемые золовые балансы. Определяя путем взвешивания количество золы, остающейся на колосниковой решетке и в поддувале, и зная из анализа топлива вес золы, приходящийся на 1 кг сожженного топлива, выясняют количество золы, вынесенной в газоходы котла и дымовую трубу. Тут возможны ошибки. В золе в процессе прокаливания происходят химические реакции, и она обладает способностью выделения летучих, причем выход летучих увеличивается с повышением температуры. Так как температура шлакообразования в топке превышает 1000°, а лабораторная зола и шлаки образуется при температуре 800°, то вес лабораторной золы получается больше. В особенности эти расхождения могут достигать больших значений при бурых углях и сланцах, зола которых содержит значительное количество кальция и серы.

Легкоплавкость золы

Зола и шлаки топлива, сжигаемого на колосниковой решетке твердотопливного водогрейного котла, в большинстве случаев плавится, затем по мере стекания вниз и удаления от зоны высоких температур остывает, затвердевает и образует довольно пористые шлаки. Иногда зола и шлаки бывают настолько легкоплавки, что не затвердевают даже по выходе из зоны высоких температур слоя топлива; тогда эта плотная тестообразная масса, забивая отверстия в колосниковой решетке, служащие для прохода воздуха, увеличивает газовое сопротивление топки, обволакивает часть кусков топлива и затрудняет их сжигание. Кроме того, легкоплавкий шлак трудно удалить из топки, не прихватив заодно и горящий уголь. При сжигании пылевидного топлива в случаях, если конструкция твердотопливного водогрейного котла и топки не учитывает легкоплавкости шлаков, расплавленная масса золы может забить проход газов между трубками котла; она нарастает в виде сталактитов, висящих над топочным пространством, удаление которых сопряжено со значительными трудностями. Налипание расплавленных масс шлака на кирпичную обмуровку топки вызывает обычно ухудшение работы топки и необходимость в более частом ремонте, так как при отбивании прикипевшего шлака часто откалывается и разрушается кирпичная кладка топки. Разрушение кладки возможно также вследствие химического воздействия горячего шлака. Места кладки, в которых наблюдается подобное о шлакование, стараются защищать поверхностями, охлаждаемыми водой (экранами), при устройстве которых прилипание шлака уменьшается.

Степень легкоплавкости золы сильно зависит от ее состава. Например, зола и шлаки древесного топлива вовсе не шлакуется, а зола торфа шлакуется, и часто попадается торф с такой легкоплавкой золой, что очень усложняется эксплуатация топок.

Поведение золы при сжигании и конструкция топки

Поведение золы в топке водогрейного твердотопливного котла имеет решающее значение при выборе типа топки и ее конструктивных деталей. Особенно с этим приходится считаться при сжигании твердого топлива под крупным котлами, оборудованными слоевыми или камерными топками, когда вследствие высоких форсировок и относительно слабого охлаждения топочного факела поверхностями нагрева котла и экранов в топке развиваются весьма высокие температуры. Поэтому в настоящее время химические топливные лаборатории подробно изучают золу и шлаки различных топлив, вырабатывая стандартные методы исследования плавления.

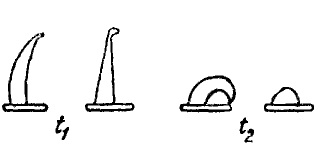

При лабораторных исследованиях золы на плавкость в особую электропечь помещают несколько выполненных из исследуемой золы пирамид "конусов" высотой 20 мм со стороной основания 7 мм. Одна из граней пирамиды должна быть перпендикулярна основанию.

При сжигании твердого кускового топлива шлакообразование происходит в полувосстановительной газовой среде, поэтому при лабораторных исследованиях золы на плавкость среду, в которой расплавляется сформированный из золы "конус", составляют из газов, в состав которых входят главным образом СО, СН4, Н2, при полном отсутствии кислорода.

Расплавление золы в этой среде по сравнению с средой полного сгорания дает понижение температуры плавления главным образом за счет образования легкоплавкой закиси железа FeO, выделяемой в результате реагирования находящейся в золе окиси железа с окисью углерода окружающей среды по формуле Fe203+C0=2Fe0+C02.

При дальнейшей реакции FeO с кремнеземом создаются наиболее легкоплавкие соединения.

При пылевидном сжигании топлива условия шлакообразования видоизменяются, так как имеется избыток кислорода и зола и шлаки становится более тугоплавкой.

В процессе постепенного нагревания пирамидок в электрической печи отмечают три момента (рис. 5):

- температура начала деформации t1, которую определяют в момент закругления или наклона вертушки пирамиды;

- температура размягчения t2 - фиксируется в момент, когда верхушка пирамиды наклонится до основания или же пирамида превратится в шар;

- жидкоплавкое состояние и температура, ему со-ответствующая, t3 - наступает в момент, когда содержимое пирамиды растечется по основанию.

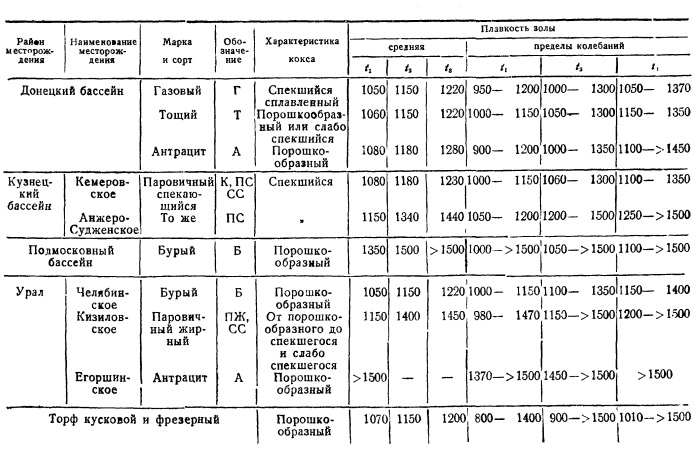

В табл. 1 приводятся характеристики плавления золы, полученные топливной лабораторией ВТИ для ряда топлив СССР.

При рассмотрении табл. 1 обращают на себя внимание низкие цифровые значения температуры размягчения золы, т. е. того момента, когда шлаки начинают приобретать тестообразное состояние и могут забивать междутрубное пространство при сжигании под водотрубными котлами пылевидного топлива или, нарастая на стенки обмуровки, затруднять чистку топок, снижать их мощность и т. п.

Эта характерная особенность топлив заставила теплотехников искать собственные пути в развитии топочной техники и создать оригинальные конструкции топок, коренным образом отличные от заграничных образцов. В частности экранные котлы, дающие максимальное снижение температуры в топке, оказались особенно уместными для наших условий работы. Например, при сжигании угольной пыли под котлами большой мощности практически оказалось, что топку следует сильно экранировать даже для такого топлива, как подмосковный уголь, температура плавления золы которого не так уж низка.

Следует также отметить резкие колебания температуры начала деформации для торфа (от 800 до 1410°); это обстоятельство побуждает предварительно изучать торфяники, предназначаемые для обслуживания строящейся котельной установки; температурная характеристика золы получаемого торфа должна находить отражение в проекте топочных устройств.

Объемный вес удаляемых из котельной отходов равен: золы - 600 кг/м3, шлаков - до 900 кг/м3.

Таблица 1. Характеристики кокса, а также золы на плавкость для ряда топлив